在高端玻璃生产领域,耐火材料的选择至关重要,它会影响整个生产过程的效率、质量和成本效益。本文探讨了熔融浇铸α-β氧化铝砖TY-M为何成为众多玻璃生产决策者的首选。

玻璃制造涉及高温工艺,温度通常超过1000°C。在如此极端的条件下,炉衬材料不断承受热应力、化学腐蚀和机械磨损。传统的耐火砖往往难以承受如此严苛的环境,导致频繁更换、生产停机时间增加以及成本上升。此外,这些耐火砖释放的污染物进入玻璃熔体中,会造成气泡等缺陷,从而降低最终玻璃产品的质量。

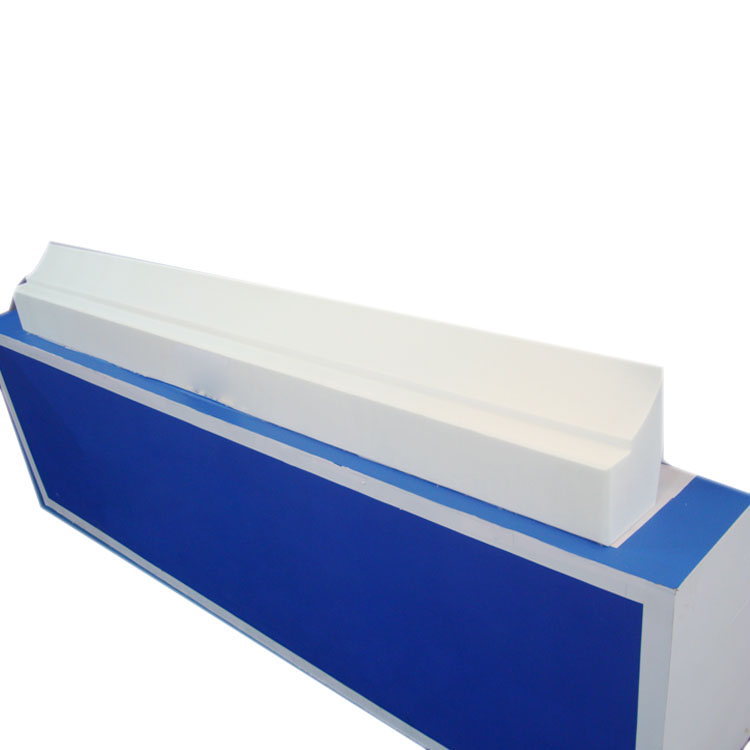

TY-M熔融铸造α-β氧化铝砖因其独特的成分和制造工艺而脱颖而出。它采用高纯度氧化铝(Al₂O₃>94%)制成,这是其优异性能的基础。该砖采用2000℃熔融铸造工艺生产。这种高温熔融和铸造工艺确保了砖体具有致密的晶体结构,这对砖的高温稳定性和耐腐蚀性至关重要。

TY-M玻璃砖最显著的特点之一是其在1350℃以下具有极强的耐碱性。在玻璃制造环境中,碱蚀是一种常见的腐蚀形式。TY-M玻璃砖致密的结构和高纯度氧化铝含量使其能够有效抵抗玻璃熔体中碱性物质的腐蚀。此外,它还具有近乎零污染的特性。测试表明,TY-M玻璃砖几乎不会污染玻璃熔体,这对于生产高质量玻璃而言是一项显著优势。

与传统砖材相比,TY-M砖在成本、效率和产品质量方面均具有显著优势。传统砖块由于腐蚀和磨损,可能需要每6-8个月更换一次,导致生产频繁中断。而TY-M砖具有优异的耐腐蚀性,无需大修即可使用长达2-3年,从而显著减少生产停机时间和相关成本。

在效率方面,使用TY-M型玻璃砖可以提高玻璃生产线的稳定性。由于生产中断次数减少,整体生产效率可提高15%至20%。在产品质量方面,TY-M型玻璃砖的低污染特性确保玻璃制品缺陷(例如气泡)更少,从而增强最终产品的市场竞争力。

许多玻璃制造企业都见证了使用TY-M耐火砖带来的益处。例如,欧洲一家大型玻璃制造商由于使用传统耐火砖,面临着生产成本高昂和产品质量不佳的双重挑战。改用TY-M耐火砖后,该公司维护成本降低了30%,玻璃产品质量提高了25%。另一家亚洲玻璃公司发现,使用TY-M耐火砖帮助他们提高了20%的产能,同时降低了10%的能耗。

TY-M熔融浇铸α-β氧化铝砖不仅能立即提升生产效率、降低成本、提高产品质量,而且对玻璃制造企业具有长远的战略意义。在竞争日益激烈的市场中,选择TY-M等高性能耐火材料有助于企业增强竞争力、树立良好的品牌形象,并实现可持续发展。

让您的玻璃质量更稳定,成本更低。选择 TY-M,就是选择高效可持续的生产未来。不要错过这次革新玻璃生产工艺的良机。 点击此处了解更多关于 TY-M 熔融浇铸 α-β 氧化铝砖的信息!