玻璃生产过程中,熔窑耐火材料承受着高温、化学腐蚀以及玻璃液凝固的多重考验。常见的熔窑耐材因成分或结构不合理,容易出现腐蚀坑蚀、开裂及结晶堵塞等问题,影响生产效率和成品质量。作为电熔AZS耐材的典范,AZS33以其卓越的化学稳定性和致密微观结构,在玻璃液环境表现出色,保障了玻璃熔窑的高效稳定运行。

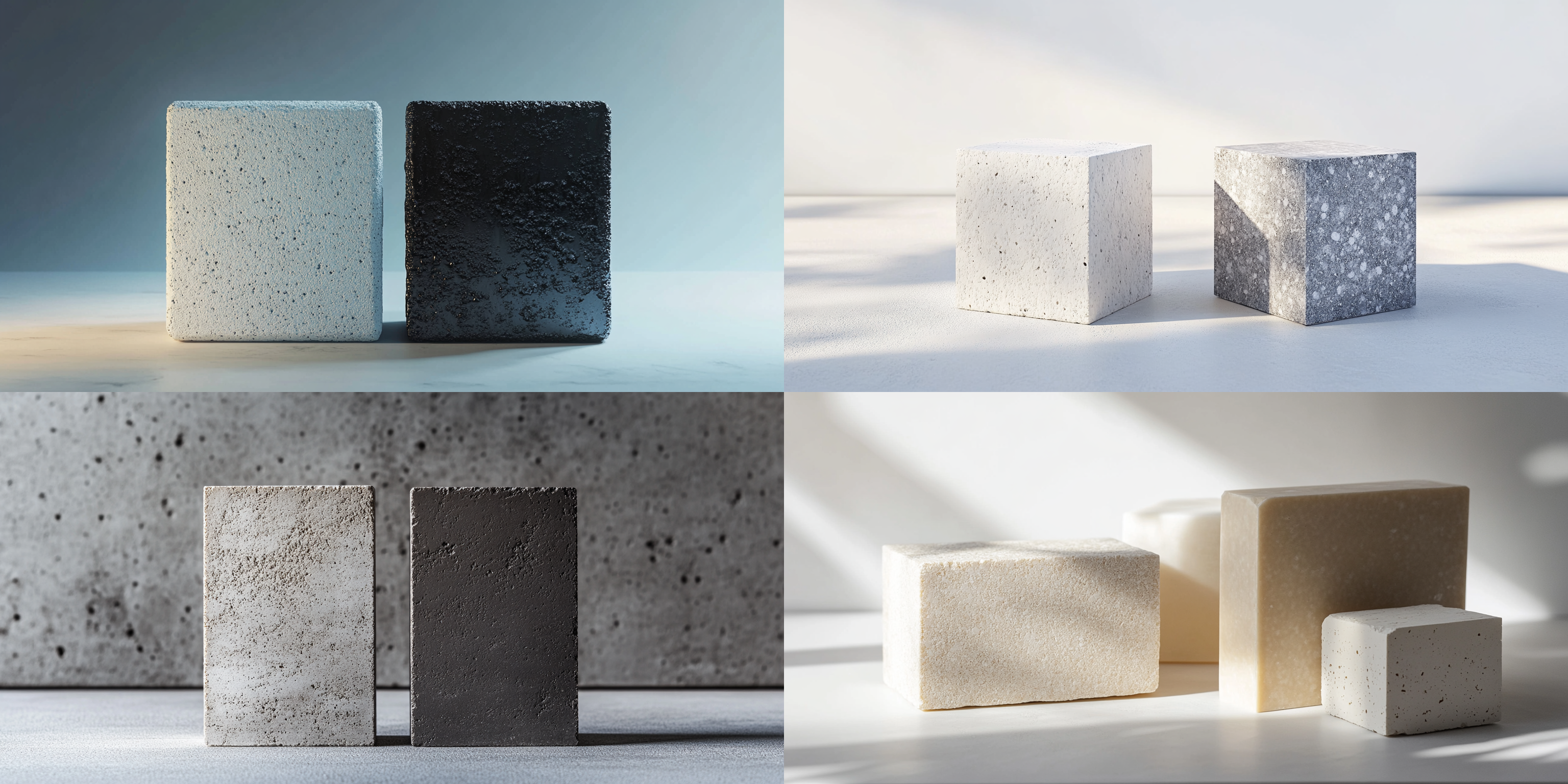

AZS33的核心成分包括高纯度氧化铝粉、含65%氧化锆(ZrO2)与34%二氧化硅(SiO2)的锆英砂。氧化铝(Al2O3)赋予材料极高的耐高温性能与硬度,氧化锆则因其优异的耐化学腐蚀和热稳定性,显著提高材料的抗侵蚀能力。二氧化硅作为熔融玻璃的组成之一,与氧化锆共同构成稳定的二元体系,促进材料微观结构的致密化。

根据材料科学研究显示,Al2O3-ZrO2-SiO2体系通过其高温反应及物相转变,形成了低孔隙率且均匀细密的晶粒结构,有效阻挡了玻璃液中的腐蚀性离子侵入,极大减少了材料的“溶蚀”和“膨胀”趋势。

AZS33的显著特点是其熔铸工艺下形成的致密微观结构,孔隙率低于7%,远优于传统耐材的10%~15%。这种结构不仅提高了耐火度,还显著提升了抗腐蚀能力和抗熔融玻璃粘结能力。

相较其他电熔AZS产品,AZS33在玻璃液腐蚀实验中表现出腐蚀率降低30%以上,同时抗凝固性能提高约25%。这种“反粘结”特性有效减少了玻璃液结晶与堵塞的风险,确保熔窑运行通畅,减少停机检修频率。

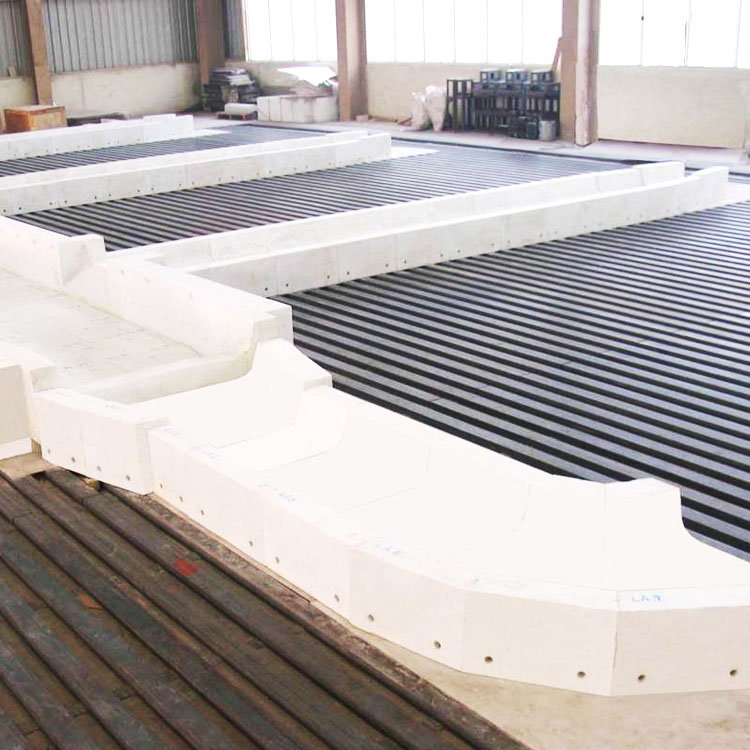

凭借卓越的性能,AZS33熔铸块广泛应用于玻璃熔窑的上部结构、侧壁及加料通道等关键部位。在高温玻璃液直接接触区域,其高强度和耐腐蚀性显著延长了耐材使用寿命,有效减缓了因局部腐蚀导致的熔窑结构破损。

.jpg)

这些材料的应用直接关联生产的连续性和产品质量,避免突发停机造成生产损失,并保证玻璃成型质量的稳定性,是现代玻璃生产厂商实现精细化管理的必备材料之一。

某大型玻璃生产企业采用AZS33替换传统电熔AZS材料后,连续运行周期提升了约40%,耐材修复周期由原来的6个月延长至10个月以上。玻璃液腐蚀率下降了28%,产品报废率减少了12%。这些数据充分验证了AZS33科学配方和致密结构的卓越性能。