您是否正面临类似挑战?在玻璃生产行业,玻璃窑的稳定运行至关重要。然而,当前玻璃窑运行中存在诸多常见问题。频繁的检修让企业耗费大量的时间和人力成本,有数据显示,部分玻璃企业每年用于玻璃窑检修的时间平均达到 30 天以上。同时,能耗高也是一大难题,玻璃窑的能源消耗占整个玻璃生产过程能耗的 60% - 70%,过高的能耗不仅增加了生产成本,也不符合绿色生产的趋势。另外,产品质量波动频繁,导致次品率上升,影响企业的经济效益和市场声誉。

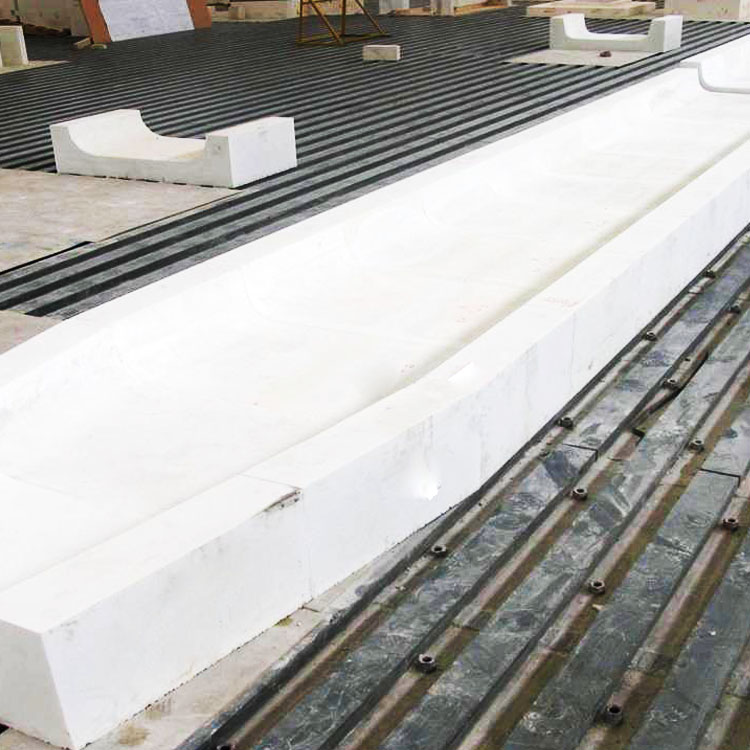

优质硅砖是解决玻璃窑诸多问题的可靠方案。它具有独特的组成与特性,SiO₂含量>96%,这种高纯度的成分使得硅砖在高温环境下能够保持出色的稳定性。其鳞石英结构赋予了硅砖良好的热震稳定性,能够承受温度的急剧变化而不破裂。同时,低密度的特点使得硅砖在保证强度的同时,减轻了窑炉的整体重量,降低了窑炉的负荷。

从科学原理上讲,优质硅砖的这些特性为窑炉的稳定性提供了坚实的支撑。高纯度的 SiO₂能够在高温下形成稳定的晶体结构,抵抗高温变形和化学侵蚀。鳞石英结构在温度变化时能够通过自身的结构调整来缓冲热应力,避免窑炉出现裂缝和损坏。低密度则减少了窑炉的热容量,使得窑炉能够更快地升温降温,提高了生产效率。

与传统耐火材料相比,优质硅砖的优势十分明显。通过实际生产数据对比可以看到,使用该硅砖后,维修次数显著下降。传统耐火材料可能每年需要检修 5 - 6 次,而使用优质硅砖后,维修次数可降至 1 - 2 次。生产周期也明显缩短,传统材料的玻璃窑生产周期可能为 20 - 25 天,使用优质硅砖后可缩短至 15 - 20 天。能源消耗同样大幅减少,能源利用率可提高 10% - 15%。以下是具体的对比表格:

| 对比项目 | 传统耐火材料 | 优质硅砖 |

|---|---|---|

| 年维修次数 | 5 - 6 次 | 1 - 2 次 |

| 生产周期 | 20 - 25 天 | 15 - 20 天 |

| 能源消耗 | 较高 | 降低 10% - 15% |

许多玻璃企业已经从使用优质硅砖中获得了显著的效益。例如,某大型玻璃企业在使用优质硅砖后,年故障率从 8%降至 2%,产量提升了 15%。该企业原本因为窑炉故障频繁,生产效率低下,产品质量也不稳定。更换优质硅砖后,窑炉的稳定性大大提高,维修成本大幅降低,同时产品质量也得到了有效保障,在市场上的竞争力明显提升。还有另一家企业,通过使用优质硅砖,能源消耗降低了 12%,生产周期缩短了 20%,实现了经济效益和环境效益的双赢。

优质硅砖不仅仅是一种材料的升级,更是推动玻璃产业迈向智能化、绿色化的重要一步。它的应用有助于减少玻璃窑的故障,降低维修成本,提高生产效率,保障产品质量。选择优质硅砖,不只是更换材料,而是为您的窑炉注入可持续竞争力。它能够帮助玻璃企业在激烈的市场竞争中脱颖而出,实现高效生产和可持续发展。

如果您也想为您的玻璃窑找到理想的解决方案,提升企业的竞争力,立即了解玻璃窑用优质硅砖,开启玻璃产业绿色高效生产新篇章!