.jpg?x-oss-process=image/resize,h_1000,m_lfit/format,webp)

在高科技和工业领域,高性能氧化锆砖发挥着至关重要的作用。例如,在玻璃熔化行业,这些砖用于窑炉内衬,显著提高设备使用寿命并提升玻璃产品质量。在陶瓷烧结过程中,它们还能确保烧成环境的稳定性。本文将带您探索高性能氧化锆砖卓越性能背后的秘密。

高性能氧化锆砖主要由α-Al2O3、部分稳定化氧化锆和锆刚玉熟料组成。α-Al2O3硬度高,化学稳定性好,莫氏硬度约为9,赋予氧化锆砖极高的耐磨性。部分稳定化氧化锆具有独特的相变增韧性能,当砖体受到应力作用时,氧化锆发生相变,吸收能量,从而提高砖体的韧性。锆刚玉熟料兼具了氧化锆和刚玉的优点,提高了砖体的耐火度和抗热震性,可承受高达1800℃的高温,确保砖体在高温环境下稳定运行。

.jpg)

搅拌过程是确保原材料均匀性的第一步。在此过程中,原材料按照一定比例充分混合。搅拌机的转速和搅拌时间受到严格控制。通常,搅拌时间约为30至60分钟,可以确保原材料均匀分布,这对砖块的整体性能至关重要。

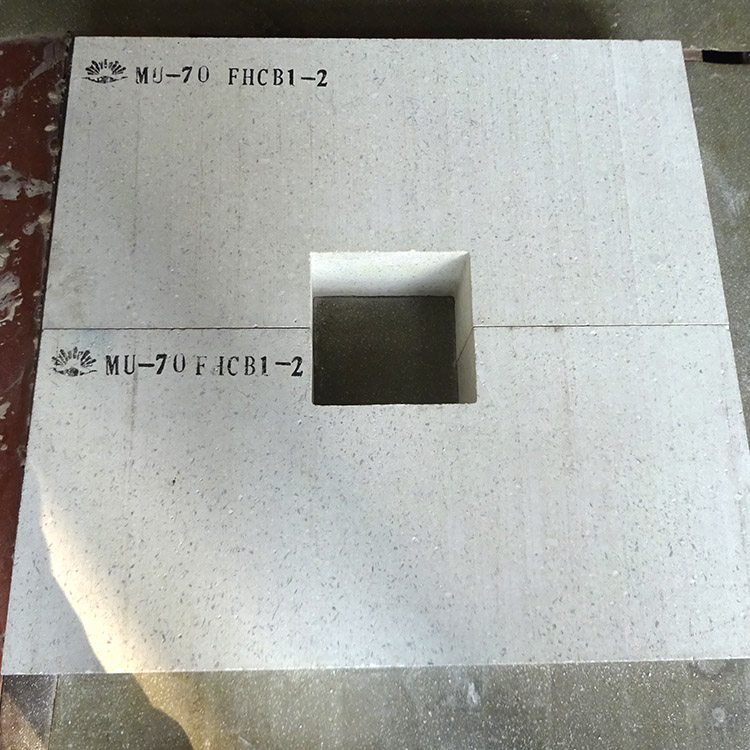

原料混合后进入成型工序。为了保证砖体的致密性和形状精度,通常采用高压成型技术。成型压力一般在100-200MPa左右。较高的压力可以使砖体内部结构更加致密,从而提高砖体的强度和耐磨性。

干燥后的砖块,其含水量可降至1%以下。此步骤旨在去除砖块中的水分,防止其在烧制过程中开裂。干燥的温度和时间也经过精确控制。通常,干燥温度在100-200°C之间,干燥时间约为24-48小时。

梭式窑的最终烧成是决定砖块性能的关键步骤。烧成温度可达1600-1800°C。在如此高的温度下,原料发生一系列物理和化学反应,形成稳定的晶体结构。这一过程显著提高了砖块的耐火度、机械强度和化学稳定性。

优良的原料和严格的制造工艺,赋予高性能氧化锆砖优异的性能。高硬度的α-Al2O3和部分稳定化氧化锆的增韧作用,结合高温烧成工艺,使砖具有极高的耐磨性、韧性和耐火度。均匀的混炼和高压成型,保证了砖体的致密性和均匀性,有利于提高砖体的整体性能。

在一家大型玻璃熔窑厂,使用我公司高性能氧化锆砖后,窑炉使用寿命由原来的2-3年延长至5-6年,大大减少了窑炉的维修频率和更换成本。在一家陶瓷厂,由于使用了这些砖,提供了稳定的烧成环境,产品合格率提高了约15%。

.jpg)

高性能氧化锆砖是精心设计和严格制造工艺的结晶。如果您想了解更多关于这些优秀产品的信息或有任何疑问,请随时联系我们。我们致力于为您提供最佳的耐火材料解决方案,期待您的垂询!