在不断发展的焦化行业中,对高性能焦炉耐火材料的需求达到了前所未有的高度。随着焦化生产工艺日益复杂和苛刻,耐火材料的质量直接影响焦炉的效率、使用寿命和整体盈利能力。本文旨在为采购决策提供全面的指导,重点介绍高密度、低孔隙率的硅砖及其在提升焦炉性能方面的重要作用。

近年来,受钢铁生产需求不断增长的推动,焦化行业取得了显著发展。随着产能的扩大和生产技术的进步,焦炉的运行条件也日趋严苛,例如更高的温度、更大的压力和更频繁的热循环。这些严苛的条件对传统耐火材料提出了严峻的挑战,凸显了开发先进解决方案的必要性。

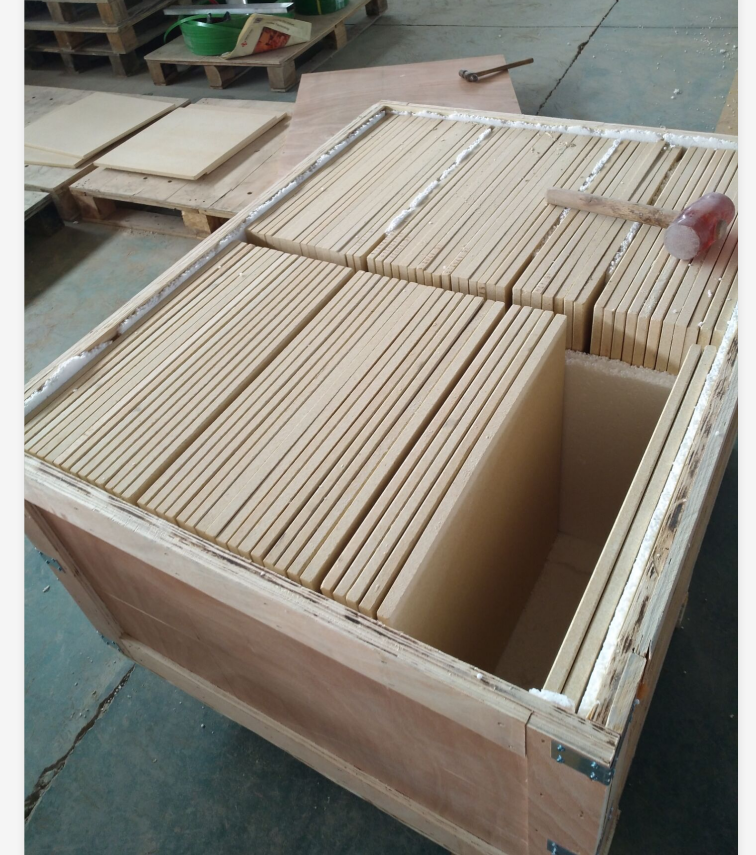

高密度、低孔隙率的硅砖是耐火材料领域的一项革命性产品。其核心特性包括高密度、高导热性和高温下高抗压强度。

这些高密度硅砖孔隙率低,结构更致密。这一特性增强了砖块的耐腐蚀性、抗侵蚀性和抗热冲击性。例如,与普通硅砖相比,高密度硅砖的孔隙率降低了15%~20%,显著提高了其耐久性。

高导热性能够提高焦炉内的热传递效率。这一特性有助于保持炉内温度分布更加均匀,降低局部过热的风险,并延长焦炉的使用寿命。测试表明,与传统硅砖相比,高密度、低孔隙率的硅砖可将导热性提高10%至15%。

在高温环境下,焦炉承受着巨大的压力。高密度、低孔隙率的硅砖具有优异的高温抗压强度,能够承受焦化过程中产生的机械应力。即使在1400℃以上的高温下,它们仍能保持50 MPa以上的抗压强度,从而确保焦炉的结构完整性。

通过真实世界的数据和案例研究,我们可以清楚地看到高密度、低孔隙率的二氧化硅砖对延长焦炉寿命和提高生产效率的积极影响。

在一家大型焦化生产厂中,用高密度、低孔隙率的硅砖替代传统硅砖后,焦炉的维护周期从3年延长至5年,减少了停机维护的频率。同时,由于运行条件更加稳定,生产效率提高了8%~10%。

在进行采购决策时,客户始终关注成本效益比。虽然高密度、低孔隙率硅砖的初始成本略高于传统硅砖,但其长期效益显著。

| 成本项目 | 传统硅砖 | 高密度、低孔隙率二氧化硅砖 |

|---|---|---|

| 初始购买成本 | 10万美元 | 12万美元 |

| 五年维护成本 | 80,000美元 | 30,000美元 |

| 停产造成的产量损失 | 50,000美元 | 10,000 美元 |

| 五年总成本 | 23万美元 | 16万美元 |

用户反馈也表明,高密度、低孔隙率硅砖的应用显著提高了生产效率并降低了成本。许多客户表示,该产品在性能和可靠性方面均达到或超出了他们的预期。

为了帮助客户做出科学的决策,以下是一些需要考虑的关键点:

首先,评估焦炉的具体要求,例如工作温度、压力和热循环频率。如果您的焦炉在严苛的条件下运行,高密度、低孔隙率的硅砖是更合适的选择。

其次,要考虑长期成本效益。虽然初始投资较高,但从长远来看,维护成本和生产损失的减少可以带来可观的收益。

最后,参考其他用户的经验。查找案例研究和用户评论,以了解产品在实际应用中的表现。

通过仔细考虑这些因素,客户可以做出明智的决定,选择高密度、低孔隙率的二氧化硅砖来提高焦炉的整体效率。

如果您希望延长焦炉寿命、提高生产效率并实现利润最大化,千万不要错过探索高密度、低孔隙率硅砖优势的机会。 点击此处了解更多信息,做出正确的采购决策!