在高温工业窑炉中,耐火制品性能直接影响生产效率与产品质量。针对异形制品加工难、成型稳定性差的行业痛点,大浇铸硅线石砖凭借其先进的浇铸工艺成为市场首选。其独特的工艺流程和优异的物理性能,能够满足复杂结构的定制需求,为全球采购商带来前所未有的便利和品质提升。

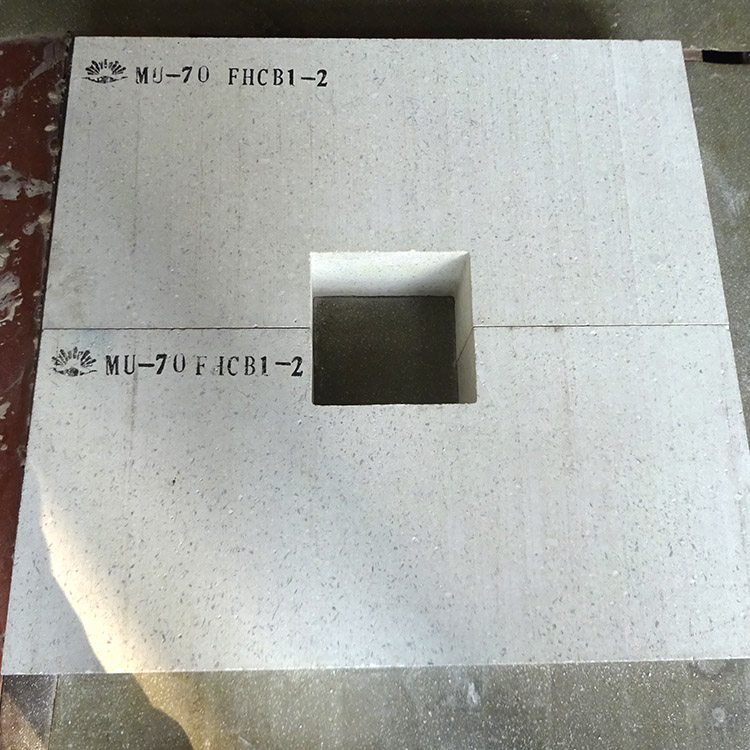

大浇铸硅线石砖的制作过程包括原料精准配比、浆料充分混合、浆料手工倒入高精度石膏模、干燥整形及高温烧成等关键步骤。首先,精选优质硅线石粉末与结合剂精确混合,制成稳定的浆料,确保均匀性与流动性。随后,操作人员将浆料缓慢灌注入事先设计的石膏模腔体,石膏模具具备优良的吸水性,快速抽走浆料中的水分,实现预成型。经过自然干燥后,进入高温烧成阶段,温度控制在1550℃以上,此工艺确保坯体密实且具有卓越的耐侵蚀性和热稳定性。

大浇铸硅线石砖因其灵活的成型性能,广泛应用于玻璃窑口密封件、冶金炉体异形耐火衬里、高温输送设备等多种异形需求。譬如玻璃行业中,复杂曲面和凹凸形状的窑口砖,传统浇铸工艺难以批量高效生产,而大浇铸硅线石砖精确填充模具、烧成后保持形状一致性,极大地提升了使用寿命和窑体密封性。

.jpg)

| 性能指标 | 传统粘土或预制砖 | 大浇铸硅线石砖 |

|---|---|---|

| 成型复杂度 | 受限,难以实现复杂异形 | 自由浇铸,精准成型任何异形 |

| 耐火度(℃) | 1450-1500℃ | ≥1550℃ |

| 机械强度(MPa) | ≤40 | 50以上,高强度耐磨 |

| 尺寸稳定性 | 热膨胀明显,易变形 | 优异,适合高温复杂工况 |

根据国内外权威实验室检测,采用大浇铸工艺生产的硅线石砖其耐火度达到1550℃以上,热震稳定性达到850次循环无裂纹,抗折强度超过50MPa,远超行业传统产品标准。此外,该产品具备优良的耐侵蚀性和耐磨耗性能,适合高负荷运行环境。此类数据充分体现了该产品在严格工况下的可靠性与长寿命优势。

全球众多高温工业用户反馈,异形耐火制品制作时面临以下挑战:模具成型难度大、烧成后尺寸不稳定、加工耗时长、产品断裂率高、耐火性能不达标等问题。大浇铸硅线石砖通过精细的浆料工艺与精准模具匹配,彻底解决了制品变形和性能不足的隐患,显著降低了废品率和维护成本。其手工浇铸满足特殊异形结构需求,使客户能够快速响应产品升级和定制需求。

以某全球知名玻璃制造企业为例,采用大浇铸硅线石砖替代传统砖体后,窑口密封和热效率提升15%,维护周期延长30%,年节省运维成本达数百万美元。此外,该企业反映产品质量稳定,显著降低突发停炉风险,实现了生产线的持续高效运转。

综上所述,大浇铸硅线石砖凭借其领先的浇铸工艺、卓越的物理性能及高度适配的异形制品制造能力,成为解决异形制品制作难题的最佳选择。选择大浇铸硅线石砖,不仅能够降低生产与维护成本,更能够提升整体工艺稳定性与产品寿命,为客户带来显著价值。