在焦炭工业蓬勃发展的今天,焦炉作为核心设备,面临着诸多耐火材料方面的挑战。传统的耐火材料在长期高温、高压的环境下,容易出现气孔率增加、致密性降低等问题,导致焦炉的使用寿命缩短,炼焦效率下降。据统计,传统硅砖在使用3 - 5年后,其性能会出现明显的衰减,影响焦炉的正常运行。

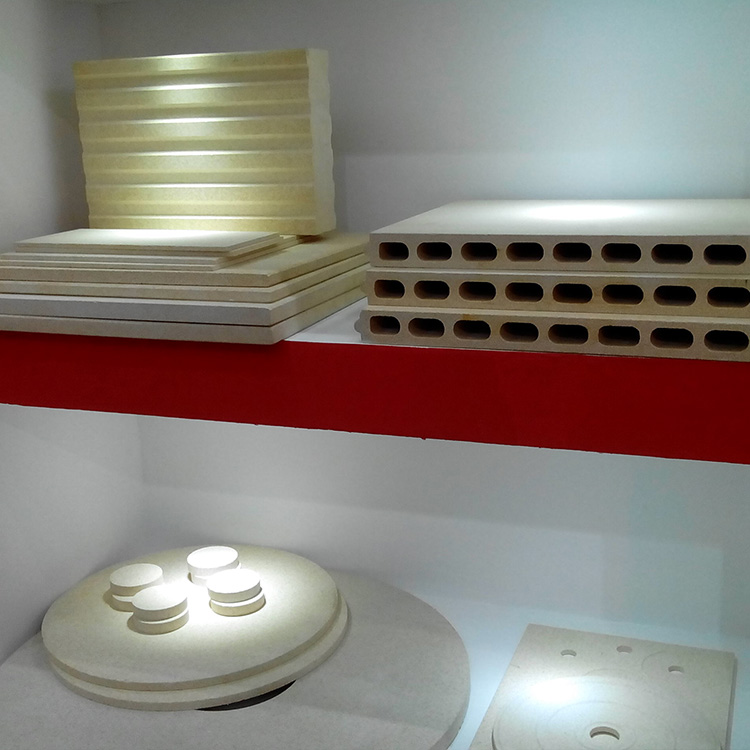

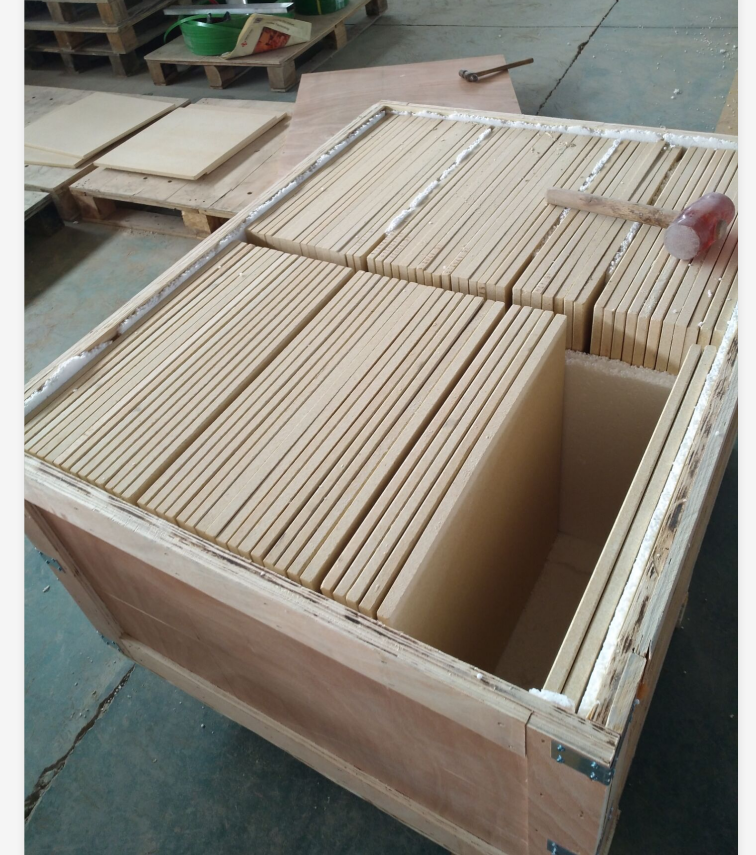

为了应对这些挑战,科研人员经过多年的研究和试验,成功研发出了高致密低气孔率硅砖。这种硅砖的研发背景是基于对焦炭工业未来发展的前瞻性思考,旨在解决传统耐火材料的痛点。通过采用先进的生产工艺和优质的原材料,高致密低气孔率硅砖在技术上实现了重大突破。其高致密性使得砖体结构更加紧密,有效减少了气孔的产生;高导热性能够快速传递热量,提高炼焦效率;高温耐压强度则保证了砖体在高温高压环境下的稳定性。

高致密低气孔率硅砖的气孔率比传统硅砖降低了30% - 40%,这使得砖体更加坚固,能够有效抵抗炉内气体和熔渣的侵蚀。在实际应用中,使用高致密低气孔率硅砖的焦炉,其炉壁的侵蚀速度明显减缓,大大提高了焦炉的结构质量。

该硅砖的导热系数比传统硅砖提高了20% - 30%,能够快速将热量传递到炉内,缩短炼焦时间。根据实际生产数据,使用高致密低气孔率硅砖后,炼焦时间平均缩短了10% - 15%,提高了生产效率。

在高温环境下,高致密低气孔率硅砖的耐压强度比传统硅砖高出40% - 50%,能够承受更大的压力,保证焦炉在长期运行过程中的稳定性。

| 性能指标 | 高致密低气孔率硅砖 | 传统硅砖 |

|---|---|---|

| 气孔率 | 低30% - 40% | 较高 |

| 导热系数 | 高20% - 30% | 较低 |

| 高温耐压强度 | 高40% - 50% | 较低 |

从对比中可以明显看出,高致密低气孔率硅砖在各项性能指标上都优于传统硅砖,能够为焦炉带来更好的使用效果。

在某大型焦化厂的实际应用中,使用高致密低气孔率硅砖后,焦炉的使用寿命从原来的5 - 7年延长到了8 - 10年,大大降低了更换耐火材料的成本。同时,炼焦时间的缩短使得该厂的年产量提高了15% - 20%,经济效益显著提升。一位客户反馈:“自从使用了高致密低气孔率硅砖,我们的焦炉运行更加稳定,生产成本降低了,产品质量也提高了,这是一次非常成功的选择。”

虽然高致密低气孔率硅砖的前期采购成本相对传统硅砖略高,但从长期来看,其带来的收益远远超过了成本的增加。通过延长焦炉使用寿命、提高炼焦效率和产品质量,企业能够获得更高的经济效益。据测算,使用高致密低气孔率硅砖后,企业在5 - 10年内的综合收益能够提高30% - 50%。

对于焦炉耐火材料的选择,行业决策者应该综合考虑产品的性能、成本和收益。高致密低气孔率硅砖凭借其卓越的性能和显著的效益,无疑是提升焦炉整体效益的理想选择。在选择产品时,建议企业与专业的供应商合作,确保产品的质量和售后服务。

如果您想了解更多关于高致密低气孔率硅砖如何提升焦炉效益的信息,点击这里,开启焦炉效益提升之旅!