在竞争激烈的玻璃制造行业,保持玻璃熔体始终如一的高品质对于生产无缺陷玻璃产品和最大化成品率至关重要。熔化过程中引入的杂质和气泡会显著降低最终产品的透明度和物理性能,从而影响客户满意度和运营效率。从原材料和炉衬层面解决这些挑战,可以带来变革性的效益。

玻璃熔体的纯度常常会受到炉衬耐火材料中存在的杂质和化学污染物的影响。这些污染物,特别是氧化铁 (Fe₂O₃) 和二氧化钛 (TiO₂),会促进气泡的形成,为缺陷的成核点创造条件,并导致玻璃透明度降低。行业标准要求材料解决方案的杂质含量极低,以确保熔融玻璃在高温熔炼过程中保持清洁和结构完整性。

“实证试验表明,用高纯度熔融α-氧化铝块替代传统耐火材料后,气泡缺陷减少了35%,玻璃透明度提高了25%。”——《行业数据报告》,2023年

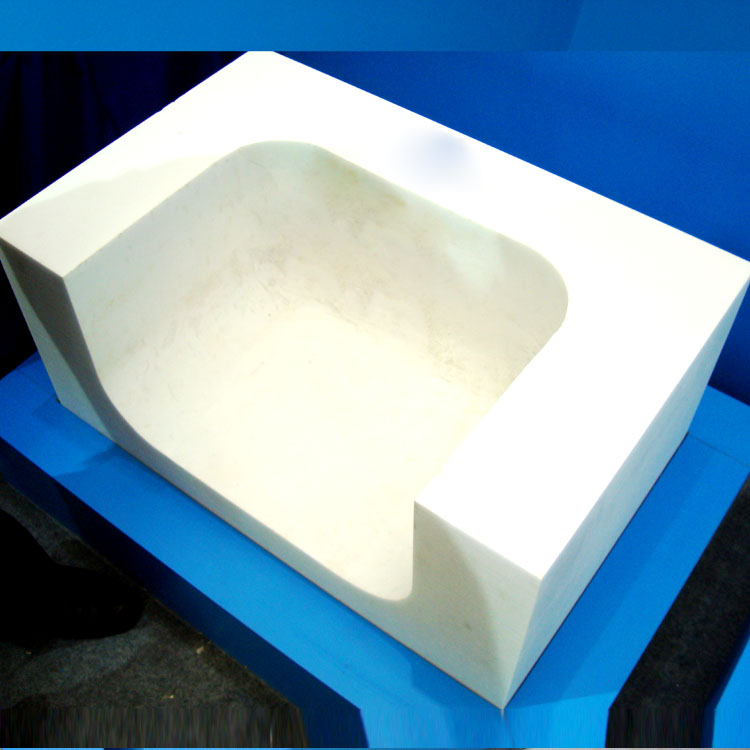

TY-A高纯度熔融α-氧化铝块体因其优异的化学和物理性能而脱颖而出,这些性能针对玻璃熔炉应用进行了优化:

TY-A型耐火砖的卓越性能源于其精细的化学成分和精湛的制造工艺。不含Fe₂O₃和TiO₂可有效抑制通常会在熔体中产生微气泡的催化反应。致密的微观结构限制了熔融玻璃和挥发性化合物的渗透性,从而防止耐火材料降解和二次污染。

此外,在 2000℃ 下形成的 α 相氧化铝晶体结构赋予了其优异的机械强度和耐化学性,这对于承受玻璃窑内循环的热应力和腐蚀性环境至关重要。

多家改用TY-A熔融α-氧化铝块的玻璃制造商报告称,其产品性能得到了显著提升:

| 指标 | 在 TY-A 之前 | TY-A 安装后 | 改进 (%) |

|---|---|---|---|

| 每立方米气泡数量 | 1500 | 975 | 35.0% |

| 玻璃缺陷率 | 4.2% | 3.15% | 25.0% |

| 窑炉衬板维修导致的停机 | 每年12天 | 每年7天 | 41.7% |

这些数据凸显了TY-A不仅有助于提升产品质量,还能通过减少停机时间和废品率来降低运营成本。增强的耐久性延长了耐火材料的使用寿命,从而提高了炉膛的整体效率。

将TY-A熔融α-氧化铝块集成到耐火衬里系统中,可确保熔融玻璃的纯度持续稳定,从而提高产品的一致性。这使制造商能够满足严格的质量认证和客户规格要求——在全球市场中,这是一项决定性的优势。

此外,耐火材料在恶劣的窑炉环境下具有抵抗化学腐蚀和机械磨损的能力,从而提高了运行可靠性,减少了维护频率和相关的生产损失。

选择 TY-A = 选择纯玻璃熔体

立即为您的生产线解锁卓越的玻璃质量和效率。