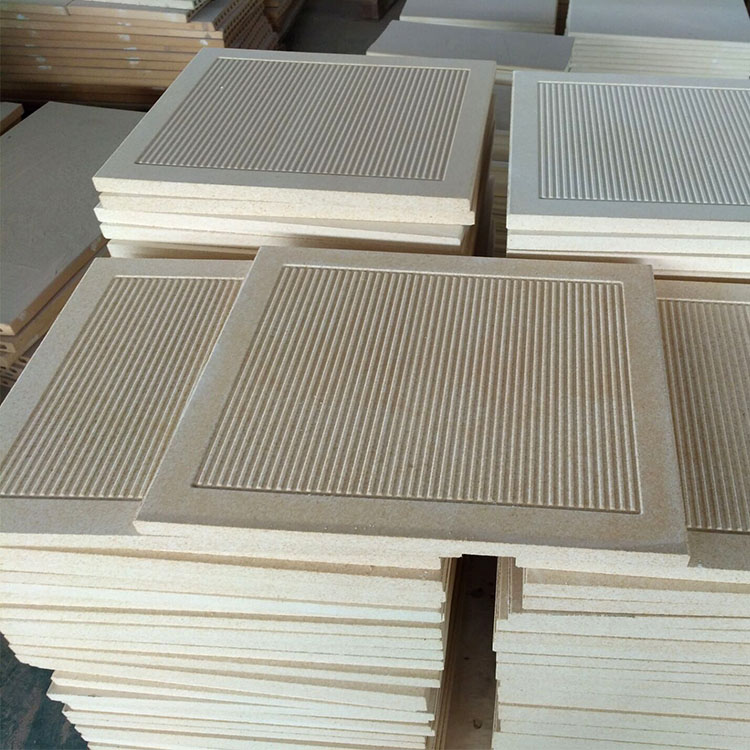

焦化行业一直面临着优化焦炉耐火材料的挑战,需要在运行稳定性、能源效率和成本控制之间取得平衡。传统的硅砖虽然应用广泛,但其性能往往存在缺陷,例如孔隙率高、密度低,导致导热系数不理想,使用寿命缩短。为了解决这些瓶颈问题,高密度低孔隙率硅砖应运而生,成为一项技术创新,显著提高了焦炉的效率和耐久性。

高密度低孔隙率硅砖经过精心设计,其堆积密度超过2.38 g/cm³ ,孔隙率低于16% 。这些参数直接影响耐火材料的关键性能:

| 范围 | 传统硅砖 | 高密度低孔隙率二氧化硅砖 |

|---|---|---|

| 堆积密度(克/立方厘米) | 2.20 – 2.30 | > 2.38 |

| 孔隙率(%) | 20 – 25 | < 16 |

| 热导率(W/m·K) | 1.3 – 1.5 | 1.7 – 1.8 |

| 使用寿命(月) | 12 – 18 | 18 – 25 |

| 降低能源消耗 | 基线 | 高达10% |

几家重要的焦化厂在改用高密度、低孔隙率的硅砖后,都发生了显著的变化。一位工业用户报告说:

“改用这些高密度砖后,我们的焦炉运行时间延长了近 35%,显著缩短了维护周期,同时降低了 8% 的总能源成本。前期投资很快就通过运营成本的节省和生产效率的提高得到了回报。”

— 某领先钢铁制造商的工厂运营经理

这些数据点清楚地表明,增强的热性能和机械稳定性如何直接有助于提高焦炉效率和降低综合运营成本。

虽然高密度低孔隙率硅砖的初始价格通常比传统砖高出 10% 至 15%,但考虑到减少停机时间、降低能耗和延长耐火材料使用寿命等优势,其投资回报显而易见。在典型情况下:

评估高密度低孔隙率硅砖的适用性需要分析您焦炉的具体运行条件,包括温度曲线、机械应力和维护方案。建议的决策因素包括:

投资于高密度低孔隙率二氧化硅砖等先进耐火材料解决方案是提高焦炉盈利能力和运营稳定性的战略步骤。

想要使用专为延长使用寿命和节约能源而设计的尖端耐火砖来提升焦炉性能吗? 了解我们的高密度低孔隙率二氧化硅砖,获得您的运营应有的竞争优势。

孔隙率不仅影响保温性能,还会影响材料对化学侵蚀和机械磨损的敏感性。孔隙率低于16%可形成更致密的基体,从而限制熔渣渗透和热冲击损伤。同时,密度高于2.38 g/cm³可确保材料在循环热负荷下的机械强度。

优化这些参数可产生协同效应,从而提高焦炉耐火材料的使用寿命和运行稳定性,带来巨大的经济和技术优势。