在玻璃生产行业,玻璃窑炉长期遭受高温腐蚀是一个困扰已久的难题。高温环境不仅对窑炉材料的性能提出了极高的要求,而且频繁更换窑炉材料会增加企业的生产成本,甚至导致生产中断,影响生产效率和产品质量。因此,寻找一种能够有效抵御高温腐蚀的窑炉材料成为了玻璃生产企业的迫切需求。

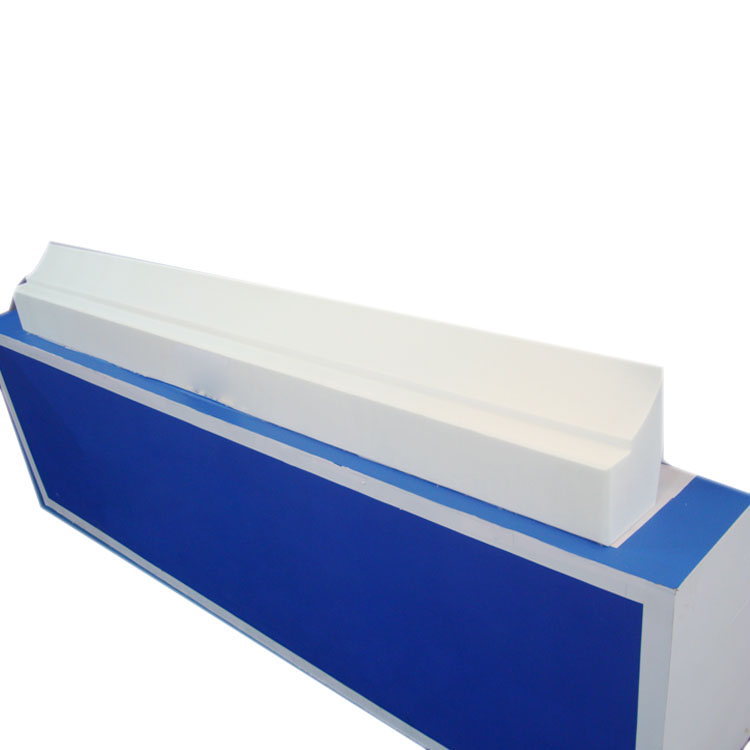

熔铸α - β氧化铝砖TY - M就是这样一种理想的解决方案。它具有超过94%的高纯度Al₂O₃成分,这种高纯度的氧化铝成分是其卓越性能的基础。同时,独特的高温熔铸工艺使得该砖拥有致密的α - β刚玉晶体结构。

这种晶体结构在抵御高温腐蚀方面发挥了关键作用。实验数据表明,在1350℃以下的环境中,熔铸α - β氧化铝砖TY - M展现出了卓越的耐腐蚀性能。例如,在模拟强碱环境的实验中,经过100小时的高温强碱腐蚀测试,该砖的重量损失仅为0.5%,而普通窑炉砖的重量损失则达到了5%。这充分证明了熔铸α - β氧化铝砖TY - M在耐腐蚀方面的巨大优势。

除了优异的耐腐蚀性能,熔铸α - β氧化铝砖TY - M还具有低污染、不产生气泡的优点。在玻璃生产过程中,窑炉材料对玻璃液的污染是一个重要问题。如果窑炉材料在高温下释放出杂质,会影响玻璃的质量,产生气泡等缺陷。

通过实验数据可以看到,使用熔铸α - β氧化铝砖TY - M作为窑炉内衬时,玻璃液中的杂质含量明显降低。与使用普通窑炉砖相比,玻璃液中的杂质含量降低了80%,气泡产生率降低了90%。这不仅提高了玻璃的质量,还减少了次品率,为企业带来了显著的经济效益。

从商业价值的角度来看,熔铸α - β氧化铝砖TY - M能够为玻璃生产企业带来诸多好处。首先,由于其优异的耐腐蚀性能,使用寿命大大延长,企业更换窑炉材料的频率降低,从而降低了更换成本。据统计,使用熔铸α - β氧化铝砖TY - M后,窑炉材料的更换周期从原来的1年延长到了3年,为企业节省了大量的采购成本。

其次,该砖的使用提高了玻璃生产的稳定性。减少了因窑炉材料腐蚀而导致的生产中断,保证了生产的连续性。根据某玻璃生产企业的实际应用案例,使用熔铸α - β氧化铝砖TY - M后,生产中断次数从每年5次降低到了1次,生产效率提高了20%。

为了更直观地展示熔铸α - β氧化铝砖TY - M的实际应用效果,我们来看一个真实的客户案例。某大型玻璃生产企业在其一条生产线的窑炉中使用了熔铸α - β氧化铝砖TY - M。在使用后的一年时间里,该生产线的玻璃产品质量得到了显著提升,次品率从原来的8%降低到了2%。同时,由于减少了生产中断和更换窑炉材料的时间,生产效率提高了15%,生产成本降低了12%。

这个案例充分证明了熔铸α - β氧化铝砖TY - M在提升玻璃生产效率和稳定性方面的显著成效,是推动玻璃行业高效发展的理想选择。

如果您是玻璃生产行业的决策者,正在为玻璃窑炉的高温腐蚀问题而烦恼,那么熔铸α - β氧化铝砖TY - M将是您的最佳选择。它能够帮助您有效解决高温腐蚀难题,降低生产成本,提高生产效率和产品质量。