在玻璃制造行业,玻璃液污染一直是困扰企业的一大痛点。杂质的存在不仅会影响玻璃液的纯度,还会导致玻璃成品出现气泡、瑕疵等问题,降低产品质量,进而影响企业的市场竞争力。而高纯耐火材料的出现,为解决这一问题提供了有效的解决方案。今天,我们就来深入了解一下电熔α氧化铝块TY - A,看看它是如何提升玻璃液纯度的。

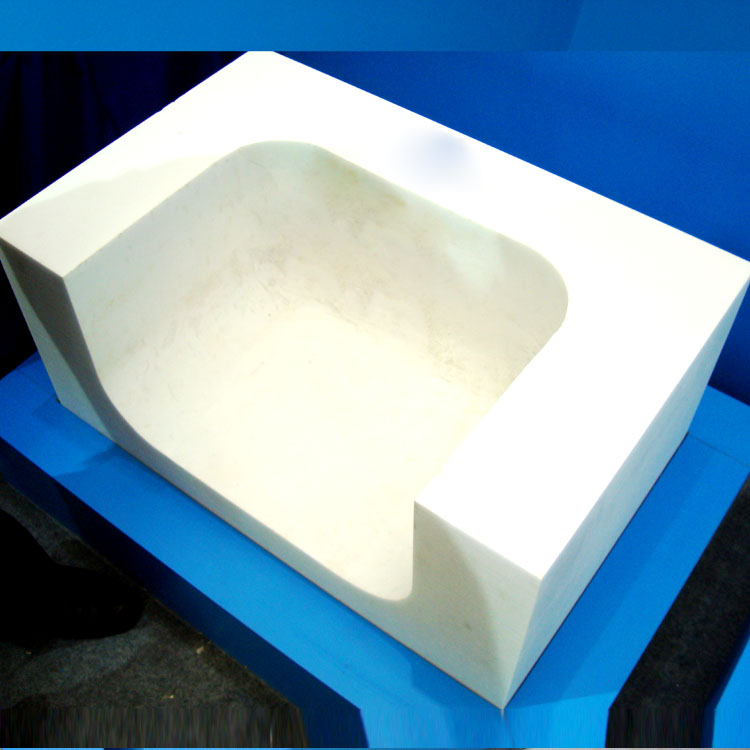

电熔α氧化铝块TY - A的一大核心优势在于其超高的原料纯度。它的Al₂O₃含量≥98%,如此高的纯度使得它能够有效杜绝Fe₂O₃和TiO₂等杂质对玻璃液的污染。普通的耐火材料中往往含有较多的杂质,这些杂质在与玻璃液接触的过程中,会溶入玻璃液中,导致玻璃液的纯度下降。而TY - A凭借其超高的纯度,从源头上避免了这种污染的发生。

具体来说,当Al₂O₃含量达到98%以上时,材料中的杂质含量极低,几乎可以忽略不计。在玻璃制造过程中,这种高纯度的材料与玻璃液接触时,不会向玻璃液中释放任何杂质,从而保证了玻璃液的纯净度。据相关研究表明,使用TY - A后,玻璃液中因杂质污染导致的气泡生成率可减少80%以上,大大提升了玻璃的纯净度与成品质量。

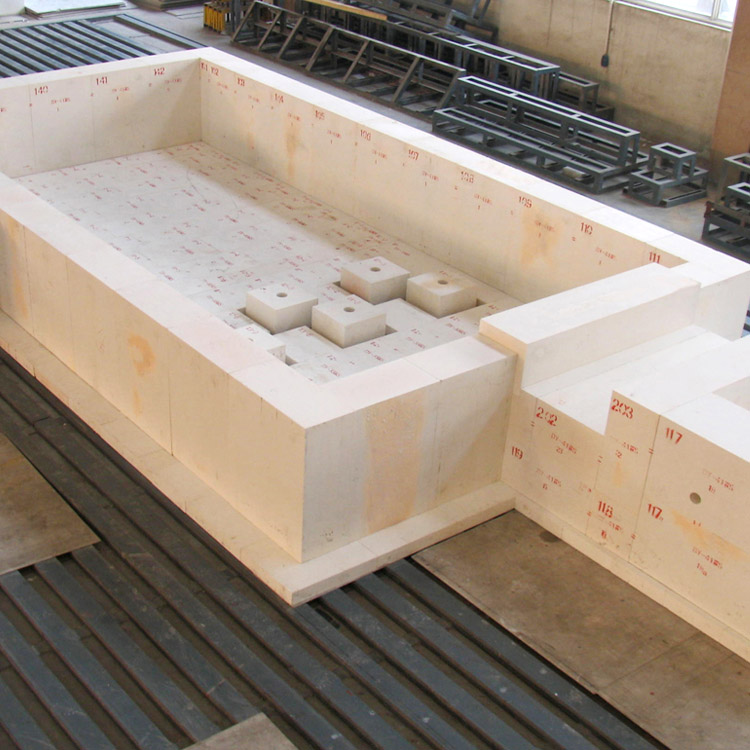

除了高纯度的原料,TY - A独特的电熔工艺也是其性能优异的关键因素。2000℃的电熔工艺使得TY - A形成了致密的微观结构。在这种高温环境下,原料中的分子结构发生了重组,形成了一种紧密排列的晶体结构。

这种致密的微观结构赋予了TY - A强大的强碱抵抗能力。在玻璃制造过程中,玻璃液往往呈碱性,普通的耐火材料在碱性环境下容易被腐蚀,从而影响其使用寿命和性能。而TY - A的致密结构能够有效阻止碱性物质的侵入,保证了材料在碱性环境下的稳定性。

在1350℃的高温环境下,TY - A展现出了极佳的耐腐蚀性。相关实验数据显示,在相同的高温和碱性环境下,TY - A的腐蚀速率仅为普通材料的1/5。这意味着TY - A能够在更长的时间内保持其性能稳定,减少了因材料腐蚀而导致的更换频率,降低了生产成本。

为了更直观地展示TY - A与普通材料的性能差异,我们可以通过一个信息图表来进行对比。(此处可插入温度 - 腐蚀速率曲线图表)从图表中可以清晰地看到,普通材料在高温下的腐蚀速率随着时间的推移迅速上升,而TY - A的腐蚀速率则相对缓慢,保持在一个较低的水平。

为了更好地说明TY - A的实际应用效果,我们引入一个典型的玻璃厂应用案例。某玻璃厂在使用TY - A之前,玻璃液的洁净度较低,气泡率较高,导致玻璃成品的质量不稳定,生产效率低下。在采用TY - A作为玻璃窑炉内衬材料后,情况得到了显著改善。

使用TY - A后,玻璃液的洁净度明显提高,气泡率降低了70%以上。同时,玻璃的成品质量也得到了大幅提升,良品率从原来的70%提高到了90%以上。此外,由于TY - A的耐腐蚀性强,玻璃窑炉的使用寿命也得到了延长,减少了设备维护和更换的成本。生产效率也得到了跃升,产量提高了30%左右。

综上所述,电熔α氧化铝块TY - A凭借其超高的纯度、独特的电熔工艺和优异的耐腐蚀性,为玻璃制造企业提供了一种高效的提升玻璃液纯度的解决方案。它不仅能够提升玻璃的纯净度和成品质量,还能提高生产效率,降低生产成本,帮助企业赢得市场优势。

如果您也是玻璃制造企业,正在为玻璃液污染和质量问题而烦恼,不妨尝试一下电熔α氧化铝块TY - A。用更少杂质,换更高品质,让每一滴玻璃液都干净如初。点击 这里 了解更多产品信息,开启您的玻璃生产升级之旅!