在瞬息万变的焦化行业中,对焦炉耐火材料性能提升的需求从未如此迫切。随着焦化行业的不断发展,焦炉面临着诸多挑战,包括磨损、高温以及提高生产效率的需求。本文将深入探讨高密度、低孔隙率的硅砖,探索其独特的性能以及在焦炉应用中带来的显著优势。

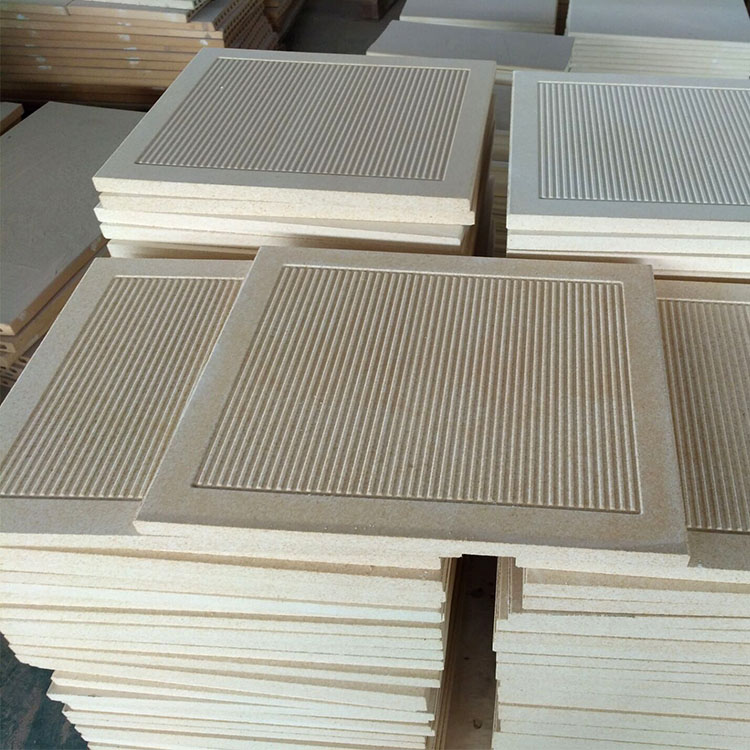

高密度、低孔隙率硅砖的研发源于对传统耐火材料局限性的迫切需求。这类砖块采用高密度、低孔隙率的工程设计,使其具有卓越的导热性和高温抗压强度。其密度高达2.3 g/cm³,孔隙率低至15%,足以承受焦炉内部的极端环境。

这些砖块具有高导热性,确保了高效的热传递,这对于缩短焦化过程所需时间至关重要。此外,它们优异的高温抗压强度使其能够在重载和高温下保持结构完整性,防止变形和开裂。

与传统硅砖相比,高密度、低孔隙率硅砖具有诸多显著优势。传统硅砖通常孔隙率较高,这会导致气体渗透性增加,从而降低热效率。相比之下,这种新型硅砖的低孔隙率可最大限度地减少气体泄漏,从而提高焦炉的整体效率。

此外,这些砖块的高密度使其具有更好的抗磨损和抗侵蚀性能,而磨损和侵蚀是焦炉耐火材料失效的常见原因。这延长了砖块的使用寿命,减少了更换频率和维护成本。

| 财产 | 传统硅砖 | 高密度、低孔隙率二氧化硅砖 |

|---|---|---|

| 密度(克/立方厘米) | 2.1 - 2.2 | 2.3 |

| 孔隙率(%) | 20-25 | 15 |

| 热导率(W/m·K) | 1.0 - 1.2 | 1.5 |

高密度低孔隙率硅砖的有效性并非仅停留在理论层面,而是已通过实际测试和应用得到验证。最近的一项案例研究表明,一家焦化厂用高密度低孔隙率硅砖替代了传统的硅砖。结果令人瞩目:焦炉的使用寿命延长了30%,焦化时间缩短了15%。

这些改进措施为工厂节省了大量成本。通过减少砖块更换和维护的频率,工厂降低了运营成本。此外,焦化时间的缩短提高了产能,从而带来了更高的收入。

“自从改用高密度、低孔隙率的硅砖后,我们焦炉的性能显著提升。焦化时间的缩短提高了生产效率,而砖块更长的使用寿命也为我们节省了大量的维护和更换成本。”——一位满意的客户

在考虑采用高密度、低孔隙率硅砖时,必须进行全面的成本效益分析。虽然这些砖块的初始投资可能高于传统硅砖,但从长远来看,其在降低维护成本和提高生产效率方面带来的收益远远超过前期投入。

为了做出明智的决策,潜在客户应评估以下因素:砖块的预期使用寿命、焦化时间的缩短、维护成本的降低以及产能的潜在提升。通过仔细权衡这些因素,客户可以确定投资高密度、低孔隙率硅砖是否适合其业务。

如果您是一家焦炭生产企业,希望提升焦炉的性能,那么高密度、低孔隙率的硅砖是绝佳之选。为了最大程度地发挥这项投资的价值,请遵循以下步骤:

通过选择高密度、低孔隙率的二氧化硅砖,可以显著提高焦炉作业的质量和效率,从而提高盈利能力和市场竞争力。

立即使用高密度、低孔隙率的二氧化硅砖升级您的焦炉!