在全球玻璃生产行业,诸多痛点一直困扰着生产商。材料不耐高温、耐磨性差等问题不仅降低了生产效率,还影响了玻璃产品的质量。不过,如今有了致密锆石块,这些难题都能得到有效解决。

致密锆石块具有独特的晶体结构,其晶体排列紧密,体积密度大。例如,普通耐火材料的体积密度一般在2.5 - 3.0 g/cm³,而致密锆石块的体积密度可达4.5 - 5.5 g/cm³,这使得它具备了众多优秀特性。

首先是耐高温性。玻璃生产过程中,窑炉内的温度通常高达1400 - 1600℃,普通材料在这样的高温下容易软化变形。而致密锆石块可以承受高达1800℃的高温,确保在极端温度环境下依然稳定,大大延长了窑炉关键部位的使用寿命。

其次,致密锆石块的机械强度高。它能够承受玻璃液的冲刷和机械振动等外力作用。据测试,其常温耐压强度可达到250 - 350 MPa,而一般耐火材料的常温耐压强度仅为100 - 200 MPa。

再者,耐磨性也是其亮点之一。在玻璃生产中,玻璃液的流动会对窑炉内衬产生磨损。致密锆石块凭借其良好的耐磨性,能有效减少材料的损耗,降低更换频率。

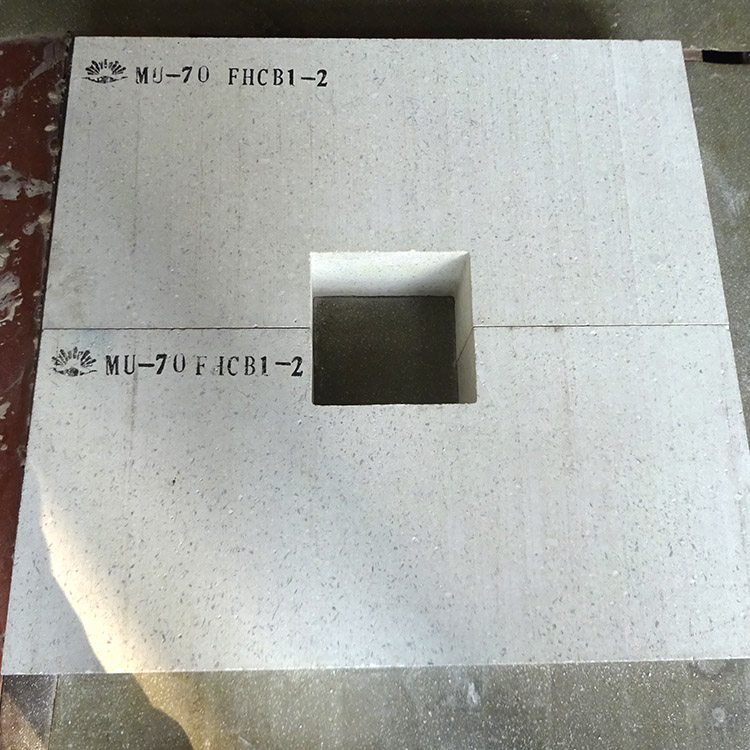

致密锆石块主要应用于无碱玻璃纤维窑炉和低碱硼硅玻璃窑炉的关键部位。在无碱玻璃纤维窑炉中,它被用于熔融池、流液洞等部位。这些部位直接接触高温玻璃液,对材料的性能要求极高。致密锆石块的应用,使得窑炉的运行更加稳定,玻璃纤维的生产质量和产量都得到了显著提升。

在低碱硼硅玻璃窑炉中,致密锆石块同样发挥着重要作用。例如在窑炉的胸墙、加料口等位置使用,能抵抗玻璃液和高温气流的侵蚀,减少热损失,从而提高能源利用效率。

.jpg)

许多玻璃生产企业在运营中面临着各种问题。一些企业由于使用普通耐火材料,每年需要频繁更换窑炉内衬,不仅增加了生产成本,还影响了生产进度。而使用致密锆石块后,更换周期可从原来的1 - 2年延长至3 - 5年,大大降低了维护成本和停机时间。

另外,部分企业因材料的耐磨性差,导致玻璃产品出现杂质、气泡等质量问题。致密锆石块的高耐磨性可以减少材料的剥落和侵蚀,从而提高玻璃产品的纯净度和透明度,提升产品质量和市场竞争力。

如果您正在为玻璃生产中的痛点而烦恼,不妨考虑使用致密锆石块。它是解决玻璃生产难题的理想方案,能为您带来显著的效益提升。赶快联系我们,获取更多产品信息和解决方案吧!