在竞争激烈的玻璃生产领域,即使耐火材料性能的微小提升也能带来显著的成本节约和运营效益。一家欧洲领先的玻璃制造商最近改用了TY-M熔融α-β氧化铝砖,并立即取得了成效。

该工厂报告称,安装该产品仅六个月后,年度维护成本就降低了30% 。更重要的是,耐火材料失效导致的停机时间减少了40%以上,直接提升了整体设备效率(OEE)。这些成果并非偶然,而是得益于TY-M独特的成分和制造工艺。

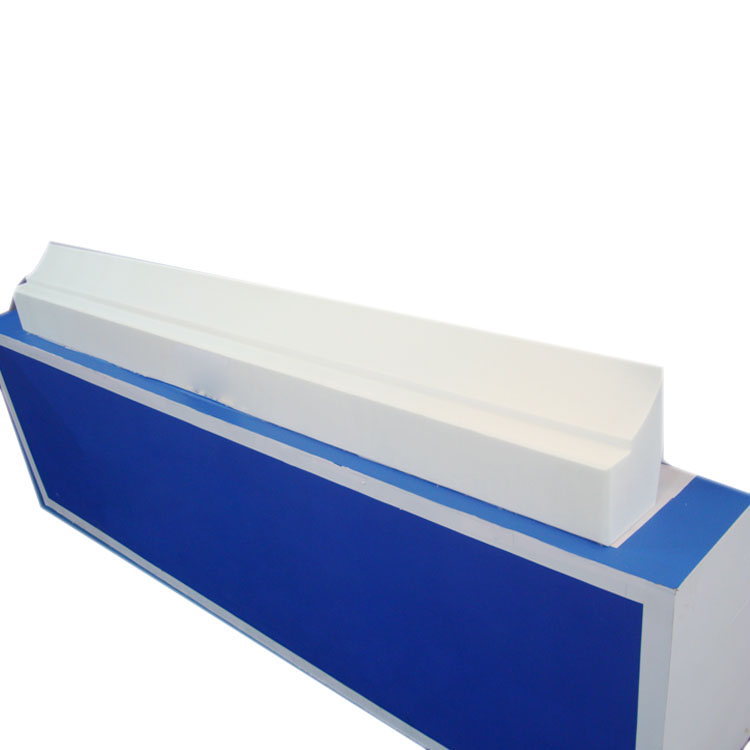

TY-M主要由高纯度氧化铝(>99%)组成,采用2000℃电炉熔融技术制造。这造就了以α-β刚玉相为主的致密均匀的微观结构,使其具有优异的抗熔融玻璃化学侵蚀能力,尤其是在钠钙玻璃和硼硅酸盐玻璃配方中常见的强碱性条件下。

与温度高于 1300°C 时迅速劣化的传统耐火粘土或氧化锆-氧化铝砖不同,TY-M 在高达 1350°C 的温度下仍能保持结构完整性。欧洲陶瓷学会进行的独立实验室测试证实,在模拟玻璃浴条件下,TY-M 的腐蚀速率仅为0.12 毫米/年,而标准材料的腐蚀速率为 0.45 毫米/年。

浮法玻璃生产中最关键的挑战之一是最大限度地减少耐火材料磨损造成的气泡和夹杂物。TY-M 的低孔隙率(<0.5%)和极低的熔体溶解度,可确保更纯净的产品质量,在客户现场多个批次中平均降低18%的废品率。

这项改进不仅仅关乎美观——它能直接转化为更高的单批次产量、更少的返工和更少的客户投诉。对于一家日产200吨平板玻璃的工厂而言,这意味着在不增加产量的情况下,每年可额外获得约12万欧元的收入。

TY-M之所以对玻璃行业的决策者而言极具价值,不仅在于其卓越的技术性能,更在于它与长期业务目标的契合度。更低的维护频率可降低人工成本并提升安全性;更精准的温度控制可提高能源效率;而稳定的材料性能则可最大限度地减少最终产品规格的偏差。

如果您正在评估用于下次炉子升级或新生产线建设的耐火材料方案,请考虑一下实际数据所显示的内容:TY-M 可带来可衡量的投资回报率——不仅体现在数字上,还体现在可靠性、一致性和安心感上。

不要等到代价惨重的失败才采取行动。立即了解 TY-M 熔融 α-β 氧化铝砖如何改变您的运营模式。