AZS33熔铸块作为现代玻璃制造过程中不可或缺的核心耐火材料,凭借其卓越的抗腐蚀性和耐高温性能,已成为行业内的优选方案。本文将从材料构成、微观结构、应用场景及实际效益等多方面,深入解析AZS33在玻璃生产中的核心价值。

在玻璃熔制过程中,耐火材料需长期承受超过1600℃的高温环境,并与高碱性玻璃液发生复杂的化学反应。传统耐火材料如黏土砖、硅砖等,在高温下易发生膨胀、开裂或侵蚀,导致炉体寿命缩短、产品质量波动等问题。

根据行业统计数据显示,使用普通耐火材料的玻璃窑炉平均使用寿命约为3-5年,而频繁更换不仅增加维护成本,还影响生产效率。

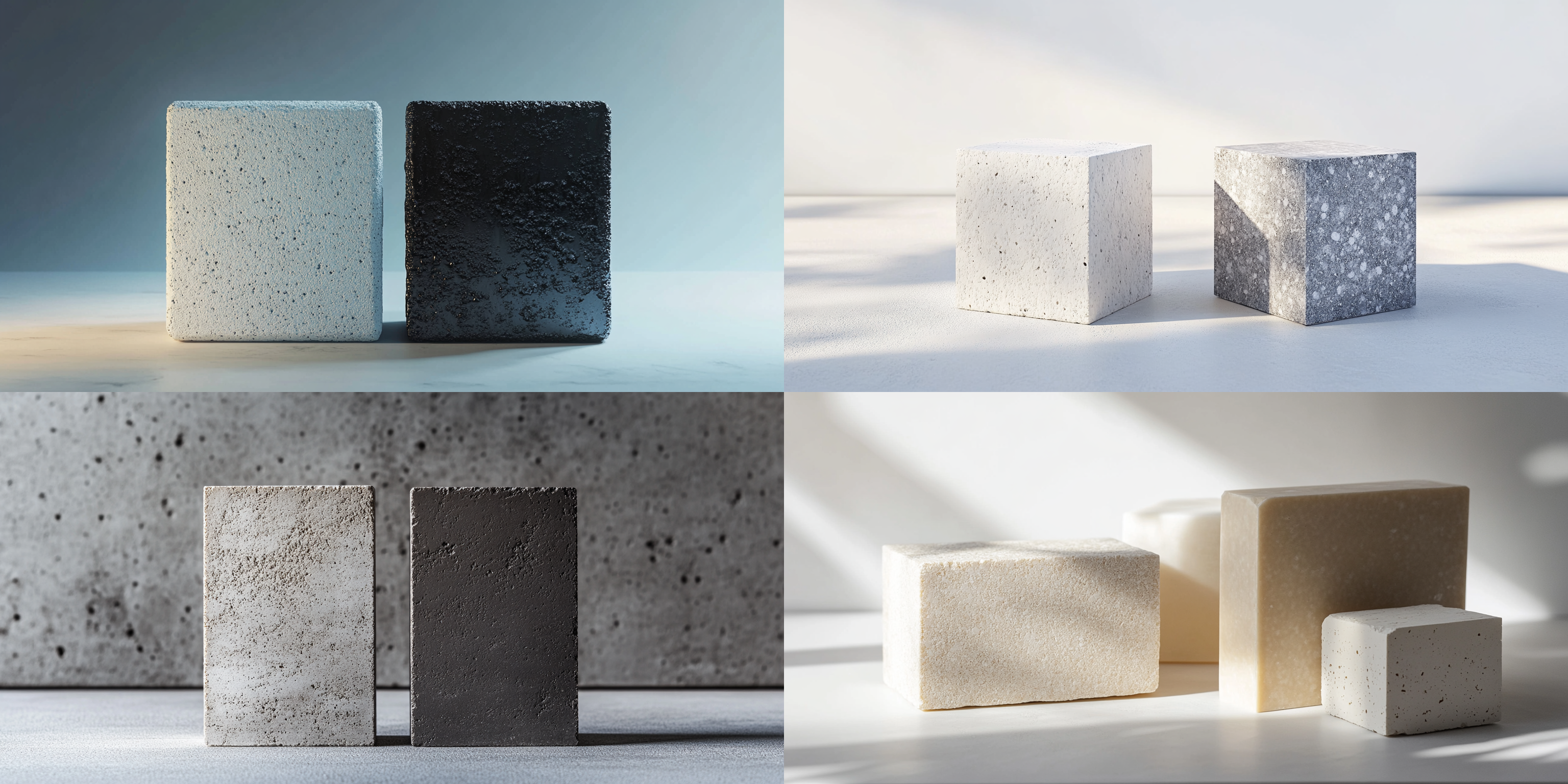

AZS33熔铸块主要由氧化铝(Al₂O₃)和氧化锆(ZrO₂)组成,其中氧化铝占比约70%,氧化锆约占20%,其余为少量二氧化硅(SiO₂)和其他稳定剂。这种配比经过精密计算,确保了材料在高温下的热稳定性与化学惰性。

通过X射线衍射分析表明,AZS33的晶相结构以莫来石(3Al₂O₃·2SiO₂)和斜锆石为主,具备优异的抗热震性能。

AZS33采用电熔工艺制造,其致密的微观结构有效减少了气孔率,从而显著降低玻璃液对耐火材料的渗透和侵蚀。实验数据显示,AZS33的气孔率低于1.5%,远优于传统耐火材料的5%-8%。

在模拟玻璃液接触实验中,AZS33表现出极低的溶解速率,仅为普通电熔莫来石砖的1/3,展现出更强的耐腐蚀能力。

AZS33广泛应用于玻璃熔窑的关键部位,包括池底、胸墙、碹顶等高温区域。某大型浮法玻璃厂在改造后,将传统耐火材料替换为AZS33,结果显示窑炉运行周期延长至6年以上,同时玻璃液质量更加稳定。

另一家日用玻璃生产企业在使用AZS33后,单位产品的能耗下降约12%,设备维护频率减少40%,整体运营成本显著优化。

在欧洲某知名玻璃制造商的项目中,AZS33被用于熔化部和澄清部区域。经过长达两年的连续运行,窑体无明显侵蚀痕迹,且玻璃成品率提高至98.5%以上,客户反馈良好。

在中国某省级玻璃研究院的对比测试中,AZS33在1700℃高温下连续工作2000小时后,仍保持完整结构,而传统材料已出现严重剥落。

AZS33熔铸块凭借其科学配方、致密结构和卓越性能,已在全球多个玻璃生产基地获得广泛应用。它不仅提升了生产效率,也保障了产品质量,成为现代化玻璃制造的可靠伙伴。

如您正在寻找高性能、长寿命的耐火材料解决方案,AZS33无疑是值得信赖的选择。