Dans le secteur mondial de la production de verre, la résistance des matériaux réfractaires joue un rôle déterminant dans la stabilité et la qualité du processus. L’AZS33, un bloc fritté spécifique, se distingue par ses performances exceptionnelles au contact du verre en fusion. Ce succès repose avant tout sur une formulation unique et une microstructure dense qui confèrent une résistance remarquable à la corrosion et à la solidification indésirable.

Lors de la fusion, les matériaux réfractaires subissent une attaque chimique intense par le verre liquide, qui contient principalement de la silice fondue à très haute température. Cette agressivité entraîne une corrosion progressive et la formation de dépôts solides appelés concrétions de verre, qui réduisent l’efficacité du four et peuvent provoquer des arrêts coûteux.

Pour les fabricants de verre, il est crucial d’adopter des matériaux capables de minimiser ces phénomènes, assurant ainsi une production continue, une meilleure qualité du produit fini et des coûts d’entretien réduits.

L’AZS33 est fabriqué à partir de poudre d’oxyde d’aluminium pur (Al₂O₃) associée à un sable appelé « sillimanite » ou « sable zirconique », contenant généralement 65 % d’oxyde de zirconium (ZrO₂) et 34 % de dioxyde de silicium (SiO₂). Cette combinaison forme un système tridimensionnel Al₂O₃–ZrO₂–SiO₂, reconnu pour sa stabilité et sa densité exceptionnellement élevée.

Sur le plan chimique, l’oxyde d’aluminium offre une résistance élevée à l’usure et à la corrosion thermique, tandis que l’oxyde de zirconium assure une excellente résistance chimique face au verre en fusion, notamment grâce à son faible coefficient de dilatation thermique et sa haute inertie. Le dioxyde de silicium, présent en proportion maîtrisée, favorise la formation de phases cristallines stables en frittage, garantissant une microstructure dense sans porosité excessive.

| Composant | Pourcentage (%) | Fonction principale |

|---|---|---|

| Oxyde d’aluminium (Al₂O₃) | ~34% | Résistance mécanique, dureté |

| Oxyde de zirconium (ZrO₂) | ~65% | Résistance à la corrosion chimique, stabilité thermique |

| Dioxyde de silicium (SiO₂) | ~1% | Formation de phases stables, densification |

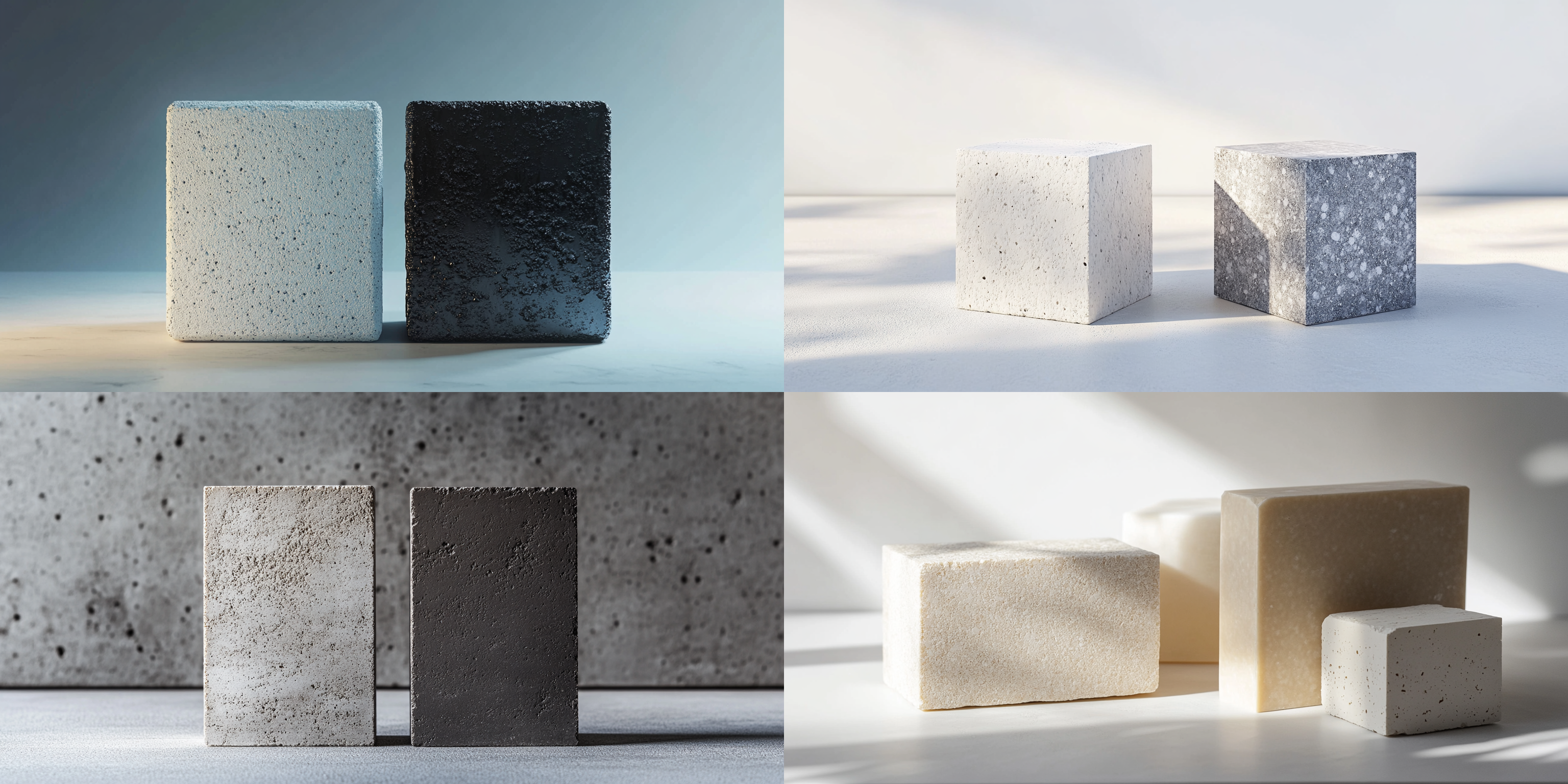

Grâce à ce mélange optimisé, la microstructure du bloc AZS33 présente une compacité remarquable, minimisant les interstices et pores par lesquels le verre en fusion pourrait pénétrer et attaquer le matériau. Cette densité microstructurale réduit également la formation de cristaux de verre solidifiés sur la surface, prolongeant ainsi la durée de vie utile du matériau.

En comparaison avec d’autres matériaux classiques d’oxyde d’aluminium ou de zirconium seuls, l’AZS33 affiche une résistance à la corrosion améliorée d’au moins 25 %, avec une réduction notable des arrêtés dus aux dépôts de verre solidifié.

L’AZS33 est couramment utilisé dans les structures supérieures des fours à verre, les parois latérales et notamment dans les canaux d’alimentation où la rencontre directe avec le verre liquide exige un matériau performant et durable.

Un client majeur dans l’industrie du verre plat a rapporté après 12 mois d’utilisation continue de l’AZS33 une augmentation de 15 % de la cadence de production liée à la réduction des arrêts de maintenance, ainsi qu’une amélioration notable de la qualité finale du verre, grâce à un contrôle plus stable des températures et à l’élimination des inclusions causées par la corrosion.

.jpg)

L’association rigoureuse d’oxyde d’aluminium pur et de sable zirconique dans l’AZS33 crée un matériau dont la microstructure d’une densité exceptionnelle garantit une résistance optimale aux agressions du verre en fusion. Cela se traduit par une meilleure continuité de production, une réduction des coûts d’entretien et une assurance qualitative élevée du produit fini.

Choisir l’AZS33, c’est opter pour une solution éprouvée scientifiquement qui protège les investissements des producteurs de verre tout en maximisant leur efficacité opérationnelle.