L'industrie du coke est en constante évolution, et les fours à coke sont confrontés à de nombreux défis en matière de matériaux réfractaires. Avec l'augmentation de la demande en coke de haute qualité et l'amélioration des normes environnementales, les performances des matériaux réfractaires pour fours à coke deviennent de plus en plus cruciales. Les matériaux réfractaires traditionnels ont des limites dans la résistance à la chaleur, la densité et la perméabilité, ce qui peut entraîner des problèmes tels que la détérioration rapide des fours à coke, la perte d'efficacité énergétique et la baisse de la qualité du coke.

Face à ces défis, les chercheurs ont travaillé dur pour développer de nouveaux matériaux réfractaires. Les briques de silice à haute densité et faible porosité sont le fruit de ces efforts. Elles ont été conçues pour répondre aux exigences croissantes de l'industrie du coke. Leur développement a été motivé par la nécessité d'améliorer les performances des fours à coke, de prolonger leur durée de vie et de réduire les coûts de production.

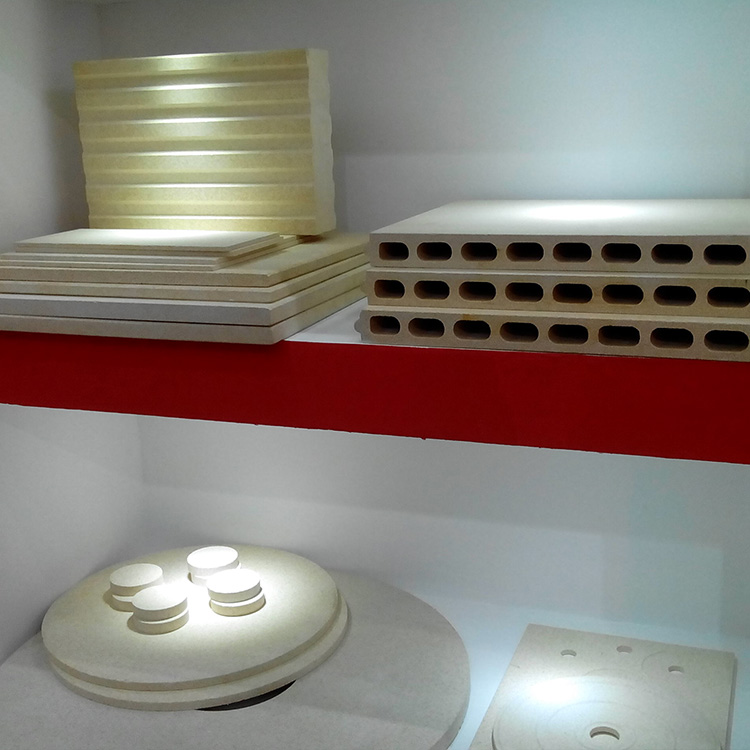

Les briques de silice à haute densité et faible porosité présentent plusieurs caractéristiques clés. Tout d'abord, elles ont une haute densité, ce qui leur confère une meilleure résistance mécanique. En moyenne, leur densité peut atteindre environ 2,3 g/cm³, contre seulement 2,1 g/cm³ pour les briques de silice traditionnelles. Ensuite, elles ont une faible porosité, ce qui réduit la pénétration des gaz et des liquides corrosifs, améliorant ainsi leur résistance à la corrosion. La porosité de ces briques peut être inférieure à 18%, tandis que celle des briques traditionnelles est généralement supérieure à 22%. En outre, elles ont une haute conductivité thermique, ce qui permet une meilleure transmission de la chaleur dans le four à coke, réduisant ainsi le temps de cokéfaction. La conductivité thermique de ces briques peut atteindre environ 1,5 W/(m·K), contre 1,2 W/(m·K) pour les briques traditionnelles.

Dans l'application pratique, les briques de silice à haute densité et faible porosité ont démontré des avantages significatifs. Elles ont contribué à améliorer la qualité structurelle des fours à coke. En utilisant ces briques, la durée de vie des fours à coke peut être prolongée de 15% à 20% par rapport aux fours équipés de briques traditionnelles. Cela signifie que les entreprises peuvent réduire les coûts de maintenance et de remplacement des fours à coke. En outre, ces briques ont également amélioré l'efficacité de fonctionnement des fours à coke. Elles ont permis de réduire le temps de cokéfaction d'environ 10% à 15%, augmentant ainsi la production de coke par unité de temps.

Un client a déclaré : "Depuis que nous avons adopté les briques de silice à haute densité et faible porosité, nous avons vu une amélioration significative de la qualité de notre coke et une réduction des coûts de production. Bien que le coût initial d'achat de ces briques soit légèrement plus élevé que celui des briques traditionnelles, le retour sur investissement est très rapide. En effet, grâce à la prolongation de la durée de vie des fours à coke et à l'augmentation de la production, nous avons pu économiser environ 12% sur les coûts totaux de production au cours des deux dernières années."

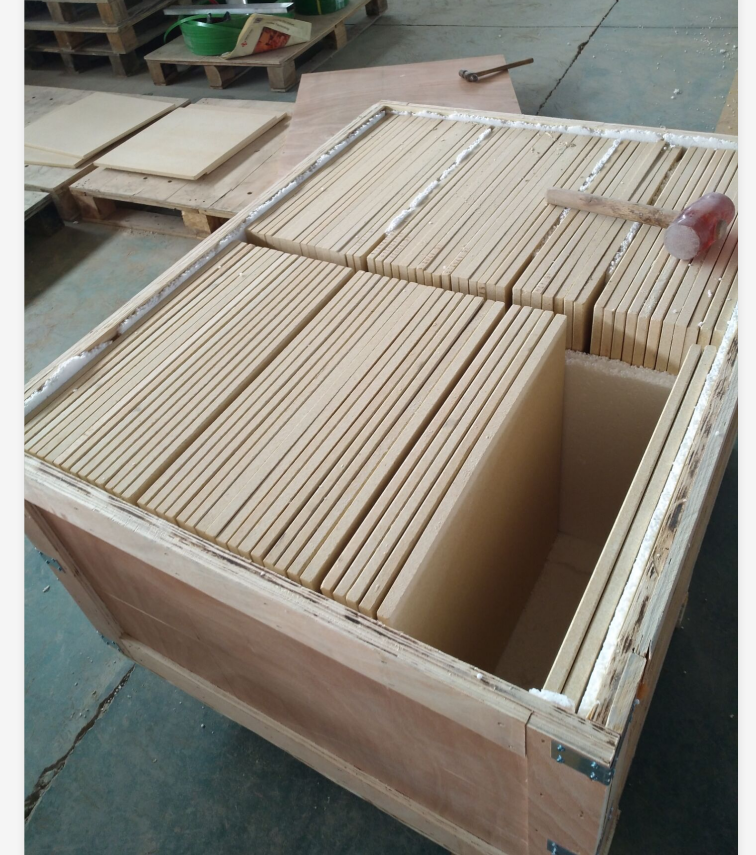

Pour les décideurs de l'industrie, lors de la sélection des matériaux réfractaires pour fours à coke, il est important de prendre en compte les performances globales des produits. Les briques de silice à haute densité et faible porosité offrent un excellent rapport coût-efficacité. Elles peuvent non seulement améliorer la qualité et l'efficacité des fours à coke, mais aussi réduire les coûts de production à long terme. Nous recommandons aux entreprises de considérer ces briques pour améliorer leur compétitivité sur le marché.