La pureté du verre liquide est un facteur crucial qui influe directement sur la qualité finale des produits verriers et sur le taux de rendement en production. Dans l’industrie verrière, la présence de bulles et d’impuretés entraîne des défauts visibles et fragilise la structure du verre. Cet article met en lumière les propriétés techniques des blocs d’alumine α électrofondue haute pureté TY-A, offrant une solution innovante et efficace pour rehausser la pureté du verre liquide, améliorer la performance des fours et garantir une production stable et de haute qualité.

Les impuretés telles que Fe₂O₃ et TiO₂, très courantes dans les matières premières classiques utilisées pour les refractaires, induisent la formation excessive de bulles lors de la fusion, entraînant une dégradation de la transparence et des propriétés mécaniques des verres produits. Par ailleurs, un taux élevé d’hétérogénéités accroît les risques de fissuration, ce qui se traduit par une perte économique significative à cause des rebutés.

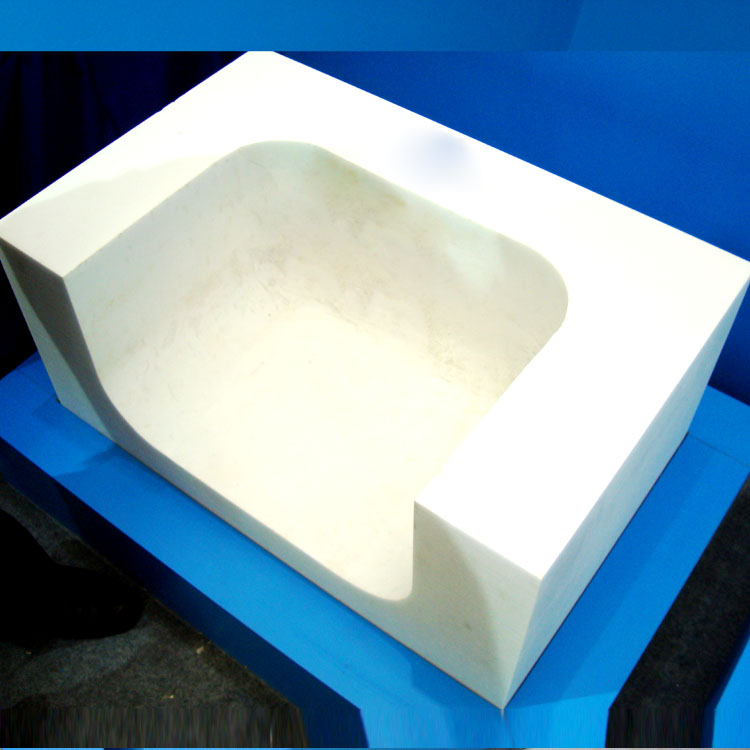

Le bloc TY-A se distingue par une pureté exceptionnelle avec un taux d’Al₂O₃ ≥ 98%, et l’absence quasi-totale d’éléments polluants comme Fe₂O₃ et TiO₂. Cette composition unique minimise la génération de bulles dans le verre liquide, limitant ainsi les défauts pendant la fusion.

Structure : Le procédé de frittage électrique à haute température (~2000 °C) confère au bloc une structure extrêmement dense et homogène, ce qui renforce la résistance chimique et thermique.

Performance thermique : À 1350 °C, le bloc conserve une excellente résistance à la corrosion et à l’attaque alcaline, conditions régnant dans les fours verriers modernes.

Données expérimentales réelles : l’utilisation de blocs TY-A a permis une réduction des bulles dans le verre liquide de 40% en moyenne, avec une baisse constatée des défauts de surface de plus de 25%, améliorant significativement les rendements de production.

L’alumine α électrofondue de haute pureté forme une barrière dense qui limite l’absorption des composés contaminants et empêche leur diffusion dans la masse du réfractaire. Cette barrière est renforcée par la quasi-absence de phases secondaires fragilisantes. De plus, la résistance chimique élevée à l’attaque alcaline, fréquente dans les fours à vitrification, protège la structure contre l’érosion progressive, assurant ainsi une longévité accrue des fours et une meilleure stabilité du processus.

Un fabricant européen de verre plat a remplacé ses blocs réfractaires traditionnels par les blocs TY-A dans les cuves de fusion. Après 6 mois d’exploitation, les mesures ont montré une diminution de 38% du nombre de bulles visibles à l’œil nu et une réduction de 22% des défauts internes détectés par analyse par rayons X. En parallèle, le taux de rebut a diminué, et la consommation d’énergie a été optimisée grâce à une meilleure stabilité thermique des fours.

Le tableau comparatif ci-dessous met en exergue les différences clés entre les réfractaires classiques et les blocs TY-A, notamment la teneur en Al₂O₃, la concentration de Fe₂O₃/TiO₂, la porosité, et la résistance à la corrosion à 1350 °C.

| Caractéristique | Réfractaire Classique | Bloc TY-A |

|---|---|---|

| Teneur en Al₂O₃ (%) | 92 – 95 | ≥ 98 |

| Impuretés Fe₂O₃ / TiO₂ (%) | 0.6 – 1.2 | < 0.01 |

| Porosité (%) | > 8 | < 3 |

| Résistance à la corrosion à 1350 °C | Modérée | Excellente |

Choisir TY-A = Choisir un verre liquide ultra-pur pour une production maîtrisée et optimisée

L’intégration des blocs d’alumine α électrofondue haute pureté dans les revêtements internes de fours verriers ouvre une nouvelle ère d’excellence opérationnelle. Cette technologie contribue non seulement à réduire les pertes, mais aussi à sauvegarder la constance du processus sous des conditions critiques, tout en répondant aux exigences croissantes en matière de qualité environnementale et énergétique.