Les fabricants de verre savent bien que chaque minute d’arrêt de leur four de fusion peut coûter des milliers d’euros. Et souvent, la cause réside dans l’usure prématurée des matériaux réfractaires traditionnels — qui ne tiennent pas face aux conditions extrêmes du verre fondu.

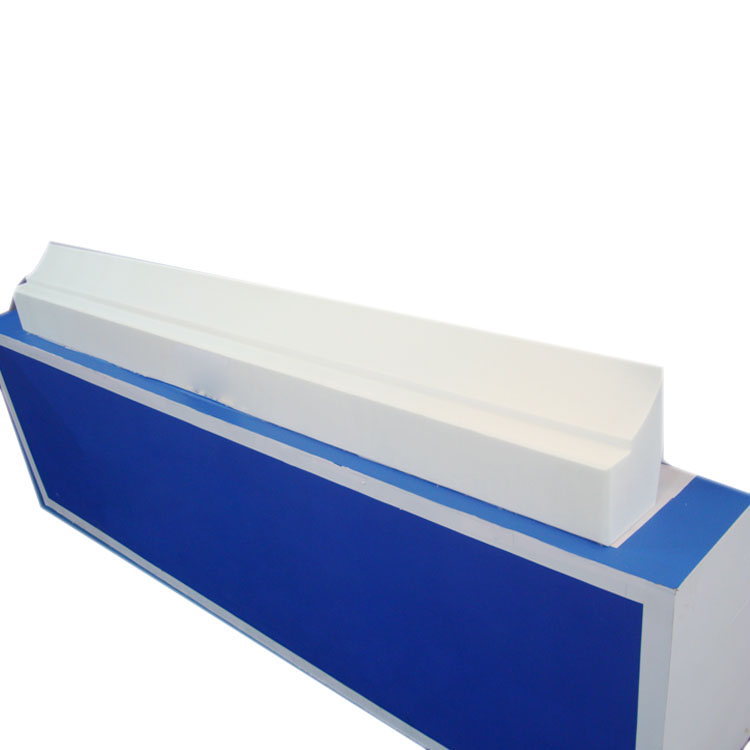

Conçues pour des températures inférieures à 1350 °C, ces briques contiennent plus de 94 % d’Al₂O₃ pur et présentent une structure dense en α-β corindon. Ce n’est pas seulement un détail technique : c’est ce qui permet une résistance exceptionnelle à la corrosion par les alkalis, comme le Na₂O ou le K₂O présents dans le verre.

Des tests menés en laboratoire montrent que le taux de corrosion du TY-M est inférieur à 0,03 mm/jour à 1300 °C, contre plus de 0,15 mm/jour pour les briques standard à base de silice. Cela signifie une durée de vie allongée de 3 à 5 fois, avec moins de pertes de qualité du verre.

En adoptant le TY-M, les usines de verre réduisent :

“Depuis notre passage au TY-M, nous avons vu nos coûts de maintenance baisser de 30 % par an. Le verre est plus clair, plus homogène. C’est une vraie transformation.”

— Jean-Luc Moreau, Directeur Technique, Saint-Gobain Verre France

Le choix du TY-M n’est pas seulement une décision technique : c’est un levier stratégique pour améliorer la rentabilité, la fiabilité et la qualité du produit final. Pour les fabricants qui veulent produire plus proprement, plus longtemps et mieux, il s’agit d’un pilier incontournable.

Découvrez comment le TY-M peut vous aider à réduire les coûts et améliorer la qualité de vos produits.

Optimisez votre four avec TY-M – Obtenez une étude personnalisée