La production de verre exige des matériaux réfractaires capables de résister à des températures extrêmes et à l'attaque chimique par les mélanges de verre fondus. Les problèmes courants tels que la corrosion, le décollement ou la dégradation des matériaux réfractaires peuvent entraîner une diminution de la qualité du produit final ainsi qu'une baisse de l'efficacité de la production. Dans ce contexte, le bloc AZS33 se distingue comme une solution innovante pour répondre aux exigences élevées de l'industrie du verre.

Le bloc AZS33 est principalement composé de poudre d'alumine purifiée (Al₂O₃) et de zircone (ZrSiO₄). La proportion optimale de ces éléments est généralement de 70 % d’alumine et de 30 % de zircone, ce qui confère au matériau une résistance exceptionnelle à la chaleur et à la corrosion. Selon des tests effectués en laboratoire, cette composition permet au bloc AZS33 de supporter des températures allant jusqu’à 1800 °C sans subir de dégradation significative.

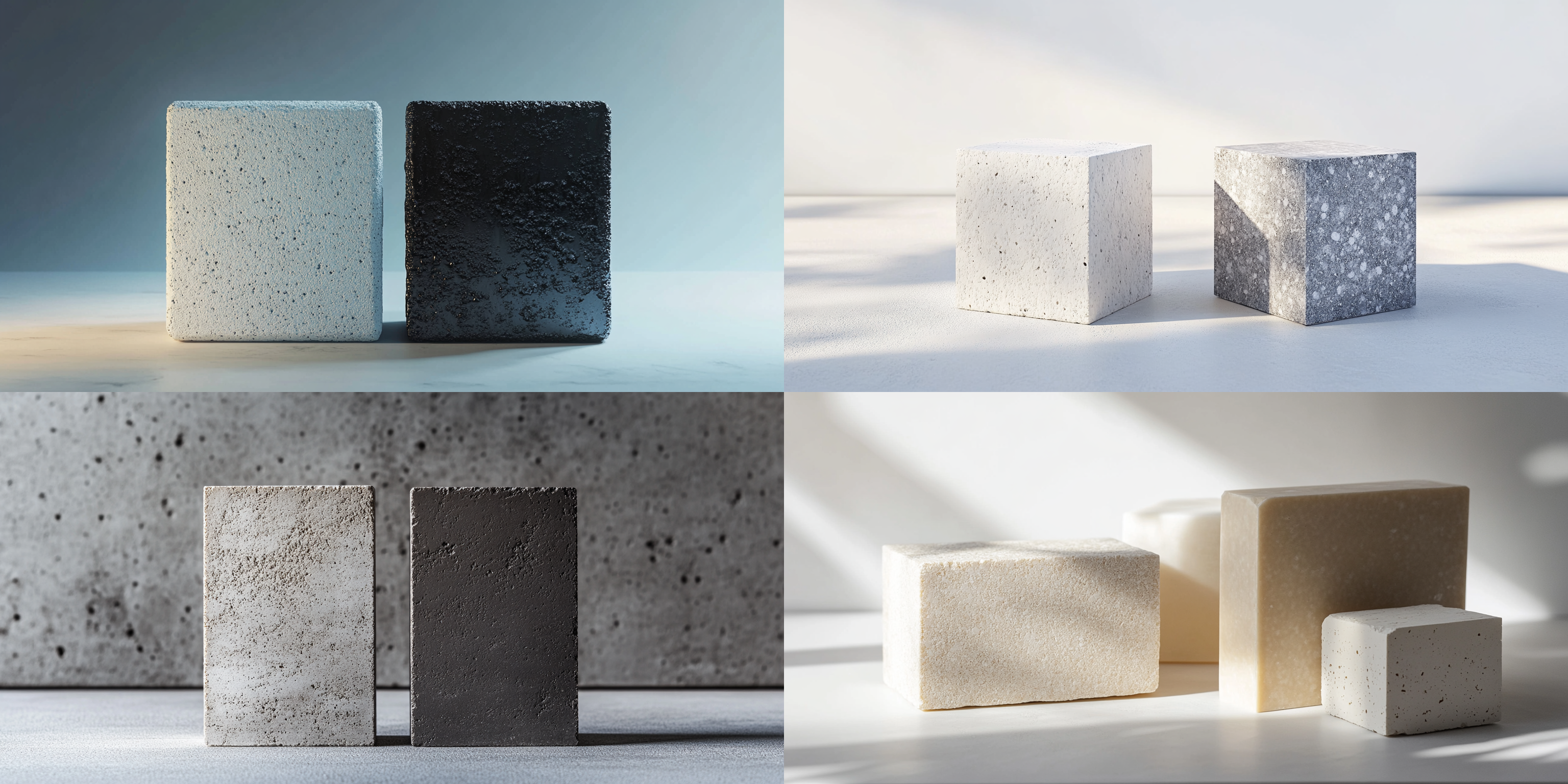

L’AZS33 présente une structure microscopique très dense, formée grâce à un processus de fusion électrique contrôlé. Cette densité réduit la porosité du matériau, limitant ainsi l’absorption des composés corrosifs présents dans le verre fondu. Des analyses par microscopie électronique à balayage (SEM) ont montré que la structure du bloc AZS33 est homogène et compacte, offrant une résistance supérieure aux attaques chimiques par rapport aux matériaux traditionnels.

| Matériaux réfractaires | Température maximale supportée (°C) | Résistance à la corrosion |

|---|---|---|

| Brick de mullite électrofondue | 1600 | Moyenne |

| Bloc AZS33 | 1800 | Élevée |

Le bloc AZS33 est particulièrement utilisé dans des zones critiques des fours de fusion du verre, telles que les parois latérales, les couvercles et les canaux de distribution. En raison de sa grande stabilité thermique et de sa résistance à la dégradation, il assure une longue durée de vie et une meilleure uniformité de la température dans les zones de fusion. Cela contribue directement à une amélioration de la qualité du verre produit.

Un fabricant de verre basé en Europe a remplacé ses anciens matériaux réfractaires par des blocs AZS33 dans son four de fusion principal. Après six mois d'utilisation, le taux de rejet du verre a diminué de 15 %, tandis que la durée de vie des matériaux a augmenté de plus de 30 %. Ces résultats montrent clairement l’impact positif du bloc AZS33 sur l’efficacité de la production et la qualité du produit final.

Le bloc AZS33 offre une combinaison unique de résistance à la chaleur, de résistance à la corrosion et de durabilité. Grâce à sa composition scientifique et à sa structure microscopique optimisée, il représente une solution fiable pour les fabricants de verre souhaitant améliorer leur productivité et la qualité de leurs produits. Pour en savoir plus sur les avantages techniques et les applications spécifiques du bloc AZS33, consultez notre documentation technique complète.

Découvrez nos solutions AZS33