En la industria del vidrio, los hornos enfrentan desafíos constantes como paradas frecuentes para mantenimiento, consumo energético elevado y variaciones en la calidad del producto. Estos problemas crean una demanda creciente por materiales refractarios de alto rendimiento que puedan resistir mejor las condiciones extremas de operación.

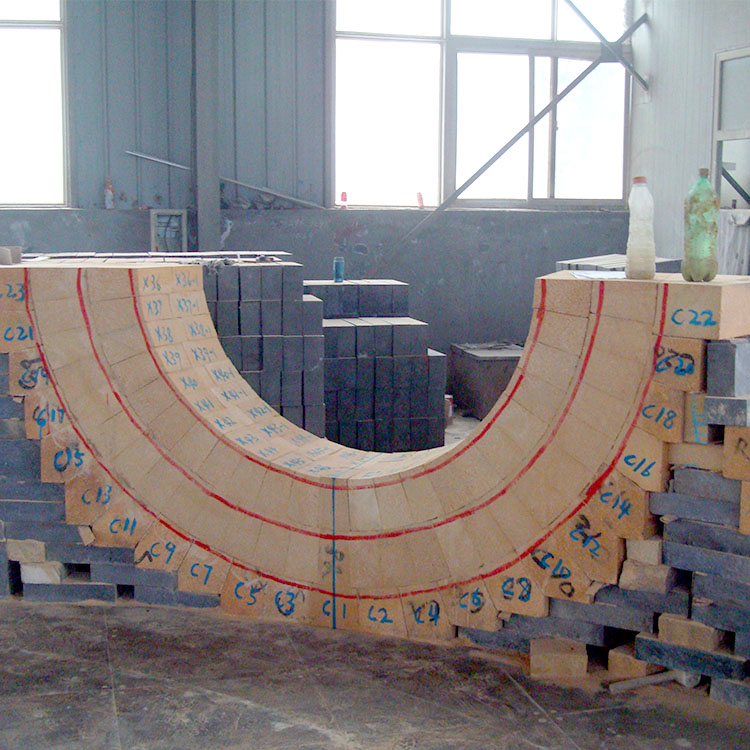

El secreto radica en utilizar ladrillos de sílice con una pureza superior al 96% de SiO₂. Esta alta concentración asegura una estructura cristalina predominantemente compuesta por cuarzo (escamoso y trenzado), que aporta una excepcional estabilidad dimensional incluso a temperaturas superiores a los 1600°C.

La microestructura íntimamente ligada a estos cristales permite que el ladrillo no solo mantenga su volumen y forma durante ciclos térmicos repetidos, sino también que soporte la erosión química causada por la interacción con la masa fundida del vidrio. Esto reduce la generación de contaminantes que podrían perjudicar la calidad del vidrio producido.

En términos prácticos, estos ladrillos de sílice presentan una densidad más baja que los materiales tradicionales, lo que implica un menor peso estructural, facilitando la instalación y mejorando el aislamiento térmico. Además, la resistencia a la corrosión incrementada prolonga los intervalos entre mantenimientos, evitando costosos paros no planeados.

| Parámetro | Ladrillo Sílice Alta Pureza | Ladrillo Tradicional |

|---|---|---|

| Densidad (g/cm³) | 2.3 | 2.6 |

| Intervalo de mantenimiento (meses) | 6 | 3 |

| Reducción consumo energético (%) | 8% | N/A |

Por ejemplo, una fábrica de vidrio en España reportó que, tras reemplazar sus ladrillos estándares por estos ladrillos de sílice de alta pureza, el periodo entre inspecciones aumentó de 3 a 6 meses, mientras que el consumo global de energía del horno disminuyó un 8%. Esto se tradujo en una mejora directa en la calidad del vidrio y en la reducción de pérdidas por paros no programados.

Otro caso en Alemania mostró que la baja contaminación generada por los ladrillos nuevos redujo significativamente las imperfecciones en los productos finales, incrementando la tasa de rechazo en menos del 1%.

Estos avances constituyen un punto de inflexión en el recubrimiento refractario para hornos de vidrio. No se trata simplemente de un utensilio más, sino de un componente estratégico que puede reducir fallos técnicos y mejorar la eficiencia energética, con repercusiones directas en la rentabilidad operativa y la sostenibilidad industrial.

Si usted está enfrentando frecuencia elevada de paradas del horno o un aumento en la tasa de defectos en sus vidrios, este ladrillo de sílice puede ser la solución técnica que su planta necesita para alcanzar un nuevo nivel de desempeño.