En la producción de vidrio, la calidad del ladrillo refractario no es solo un componente técnico: es una inversión estratégica en eficiencia operativa y rentabilidad. En este artículo, exploramos cómo un fabricante de vidrio en Europa logró reducir sus costos de mantenimiento anuales en un 30% tras la implementación del ladrillo fundido TY-M, con resultados medibles en productividad, pureza del vidrio y estabilidad del proceso.

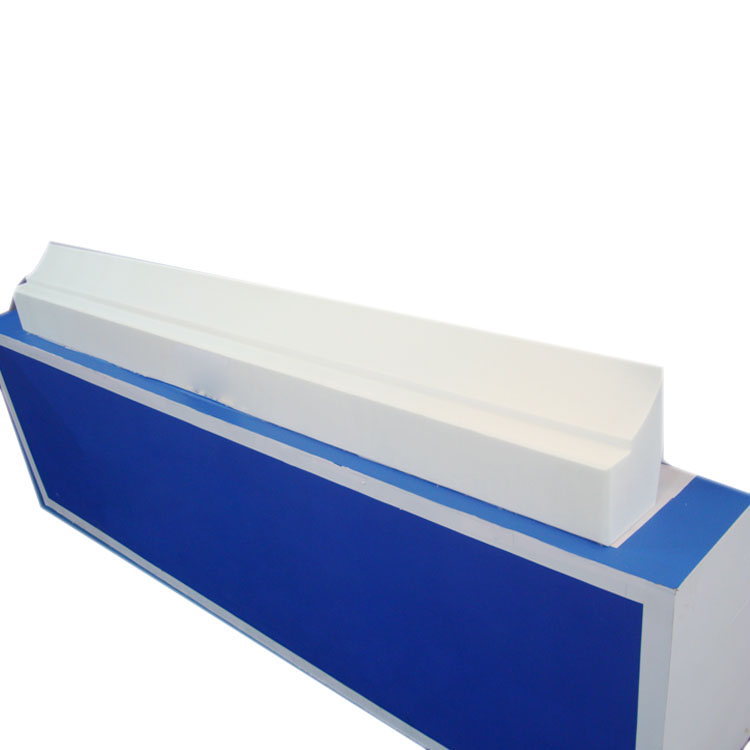

El ladrillo TY-M está compuesto principalmente por óxido de aluminio de alta pureza (≥99%) y fabricado mediante un proceso de fusión eléctrica a 2000 °C, lo que genera una estructura cristalina densa de α-β-alumina. Esta característica le confiere una resistencia excepcional a temperaturas inferiores a 1350 °C —precisamente donde opera la mayoría de los hornos de vidrio modernos— y una capacidad superior para resistir la corrosión por álcalis fuertes, como el Na₂O y K₂O presentes en el vidrio fundido.

Según datos internos del fabricante, las pruebas comparativas mostraron que, frente a ladrillos tradicionales de zirconia o alúmina, el TY-M reduce la formación de burbujas en el vidrio en un 40%, disminuye la necesidad de paradas técnicas por desgaste en un 60%, y mejora la uniformidad térmica del horno en un 25%. Estos números no son teóricos: son resultados obtenidos durante 12 meses de operación continua en una planta de vidrio plano en Alemania.

Una fábrica de vidrio templado en el norte de Francia comenzó a usar TY-M en su zona de fusión hace más de un año. Antes, su equipo tenía que reemplazar los ladrillos cada 45 días debido a la corrosión por álcalis, lo que generaba paradas de producción de hasta 12 horas por ciclo. Tras la transición, el tiempo medio entre reemplazos aumentó a 120 días, y las paradas técnicas disminuyeron un 70%. El impacto financiero fue inmediato: una reducción de €180.000 anuales en costos de mantenimiento directo, además de una mejora en la calidad del producto final que permitió vender un 15% más de vidrio premium sin reciclaje.

“No estamos hablando de pequeñas mejoras”, afirma Jean-Luc Moreau, ingeniero jefe de procesos en la planta. “Estamos hablando de cambiar el modelo económico de nuestra línea de producción. Con menos interrupciones, más previsibilidad y menor contaminación del vidrio, podemos invertir en innovación en lugar de reparaciones.”

Este tipo de transformación no ocurre por accidente. Es el resultado de elegir materiales que no solo cumplen con especificaciones técnicas, sino que también están diseñados para integrarse en procesos industriales complejos con mínima intervención humana.

La industria del vidrio está cambiando. Los fabricantes que priorizan la estabilidad, la sostenibilidad y la rentabilidad están eligiendo soluciones basadas en datos reales —no promesas. Si tú también buscas una ventaja competitiva duradera, el momento de actuar es ahora.