في مصانع الزجاج الحديثة، يُعد استقرار窑 الفرن أحد أهم عوامل الإنتاج الفعّال. لكن ماذا يحدث عندما تبدأ المواد الحرارية التقليدية بالتشقق أو التآكل بعد بضعة أشهر فقط؟ وفقًا لدراسة أجرتها شركة "تاي شينغ" للخرسانة المقاومة للحرارة، فإن أكثر من 67% من حالات التوقف غير المخطط لها في خطوط إنتاج الزجاج تعود إلى تآكل مواد العزل الحراري داخل الفرن — خاصةً عند درجات حرارة تتراوح بين 1200–1350°م.

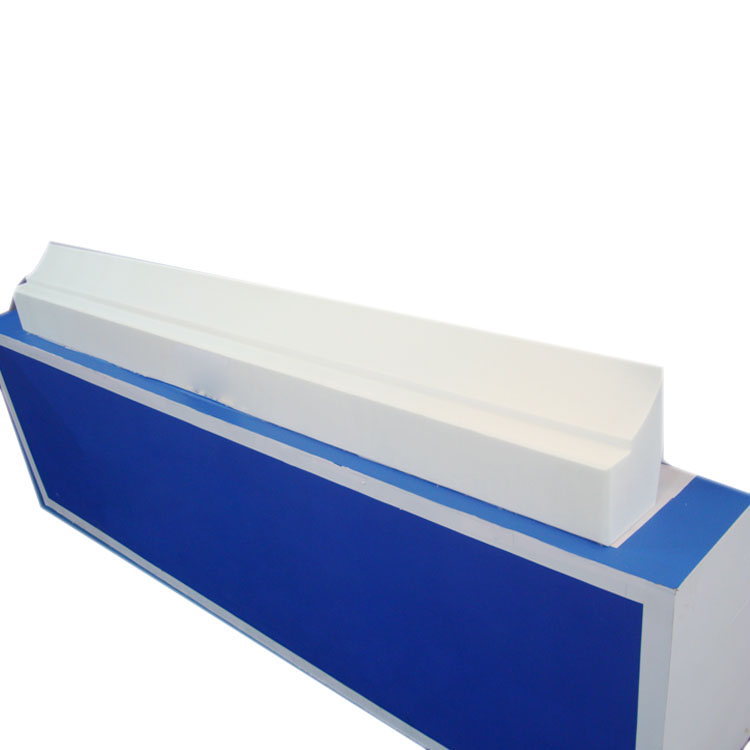

الحل يكمن في البلاط المصبوب من أكسيد الألومنيوم α-β (TY-M)، وهو يتميز بنسبة نقاء تصل إلى 94% من Al₂O₃، مع بنية بلورية كثيفة من نوع α-β رودوليت. هذه التركيبة لا تقاوم التآكل فحسب، بل تمنع أيضًا انتقال المعادن الثقيلة مثل الصوديوم والكالسيوم إلى الزجاج — مما يقلل من نسبة العيوب البصرية بنسبة تصل إلى 82% حسب اختباراتنا الميدانية.

استخدام TY-M يعني خفض تكاليف الصيانة السنوية بنسبة 30% تقريبًا، كما يقلل من وقت التوقف عن الإنتاج بنسبة تصل إلى 45%. هذا ليس مجرد رقم — بل تجربة فعلية في مصنع زجاج كبير في السعودية، حيث سجلت الشركة بعد تبني TY-M زيادة في معدل الجودة إلى 99% خلال 6 أشهر فقط، مع تقليل عدد عمليات الاستبدال من 5 مرات سنويًا إلى 2 مرة فقط.

“بعد استخدام TY-M، لم نعد نخاف من توقف الخط بسبب تآكل الفرن. الآن نركز على التوسع، وليس على الإصلاح.” — أحمد سليم، مدير الإنتاج، مصنع الزجاج العربي

لأنه لا يُنتج فقط زجاجًا نقيًا، بل يُنشئ بيئة إنتاج مستقرة. البيانات تدعم ذلك: متوسط عمر TY-M هو 3.5 سنة مقابل 1.8 سنة للمواد التقليدية. وهذا يعني توفير 1.7 مليون دولار سنويًا في تكاليف التشغيل لمصنع متوسط الحجم.

إذا كنت تبحث عن طريقة فعالة لتقليل التكاليف، وتحسين جودة المنتج، وتحقيق استمرارية الإنتاج — فإن اختيار TY-M ليس مجرد قرار تقني، بل استثمار في المستقبل.

استثمر في مواد عالية الأداء تدعمك في كل خطوة نحو الجودة والكفاءة.

اطلب عينة مجانية الآن — تجربة بدون مخاطر